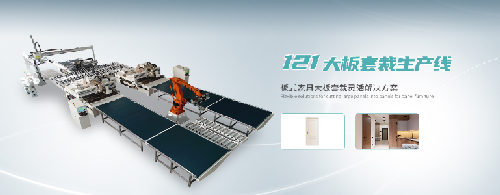

大板套裁全自动化生产线:节省人工成本高达50%

近日,南京某科技公司推出的大板套裁全自动化生产线引发行业的关注,其121大板套裁生产线突出亮点便是为企业节省人工成本高达 50%,为传统板材加工行业带来重大变革。

在传统板材加工模式中,从板材搬运、排版到切割,各个环节都严重依赖人工操作。工人不仅劳动强度大,且效率低下,人力成本也成为企业运营成本的重要组成部分。但南京这款大板套裁全自动化生产线的出现,彻底扭转了这一局面。

该生产线配备先进的自动上料系统,宛如不知疲倦的 “智能搬运工”,能够精细且快速地将板材搬运至指定位置。以一家规模中等的家具制造企业为例,在采用该生产线之前,每天板材搬运这一项工作,就需要投入 5 名工人,耗费近 8 小时工时。引入之后,上料环节只需安排 1 名工人进行监控即可,而且耗时大幅缩减至不足 1 小时。经核算,这一环节,人力成本便降低了 80% 以上。

在排版与切割环节,生产线展现出更强大的优势。其智能排版功能依托先进算法,如同拥有 “智慧大脑”,能依据板材实际尺寸以及复杂多样的加工需求,在极短时间内生成比较好化的切割方案,实现板材利用率的比较大化。以往传统加工方式下,板材利用率通常在 70% - 75% 之间徘徊。而使用该生产线的智能排版后,板材利用率飙升至 85% - 90%。这意味着每使用 100 张板材,企业就能多产出 10 - 15 张有效部件。板材利用率的提升,不仅减少了原材料的浪费,还降低了采购成本,同时也减少了因搬运、切割多余板材所耗费的人工。

精细切割系统是该生产线的优卓技术。它借助高精度数控技术与质量切割刀具,切割精度可达毫米级甚至更高,切割后的板材边缘光滑平整,很大程度上减少了后续打磨等工序。以往传统切割方式下,切割后的板材往往需要大量人工进行打磨处理,现在这部分人工成本大幅降低。并且,在多工序协同作业模式下,生产线能够连续高效运转,月产量提升幅度超过 30%。企业产能提升的同时,单位产品所分摊的人工成本进一步降低。

此外,生产线还具备自动分拣系统,可按照预设规则对切割完成的板材进行快速分类。过去人工分拣板材,不仅效率低,还容易出错,现在自动分拣系统提高了分拣的准确性与效率,减少了人工分拣所需的人力投入。

目前,该南京大板套裁全自动化生产线已在家具制造、建筑装饰板材加工等多个领域得到应用。众多企业反馈,引入该生产线后,不仅人工成本下降,生产效率、产品质量也得到了大幅提升,市场竞争力进一步增强。业内认为,随着此类先进自动化生产线的普及,板材加工行业将迎来全新的发展格局,智能化、自动化将成为未来行业发展的主流趋势。