南京帝鼎大板套裁全自动化生产线展现行业未来

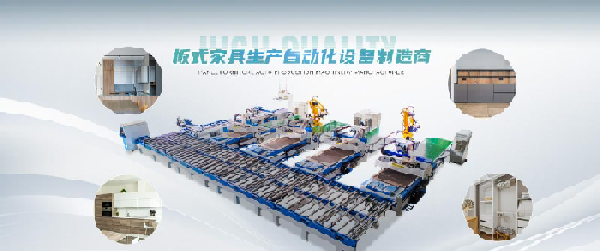

自 2009 年成立以来,南京帝鼎数控科技有限公司便深耕设备制造领域,旗下 “鼎力” 品牌凭借其强大自主研发团队的不懈钻研,在数控机械研发与生产方面建树颇丰。其大板套裁全自动化生产线集成多项前沿技术,优势尽显,成为推动行业变革的强劲引擎。

一、高效生产,突破产能瓶颈

传统板材加工流程繁杂,人工搬运板材、手工排版切割等环节耗时费力,严重制约生产效率。南京帝鼎大板套裁全自动化生产线彻底打破这一困局。自动上料系统宛如训练有素的 “物流专员”,以精细且迅捷的操作,将板材快速输送至生产线指定位置,大幅削减人工搬运时间与人力成本。以一家中型家具制造企业为例,在引入该生产线前,每日人工搬运板材耗费工时近 8 小时,人力投入达 5 人;引入后,上料环节只需 1 人监控,耗时缩减至不足 1 小时。

智能排版功能更是一大亮点。其依托先进算法,如同拥有 “强大脑”,能依据板材实际尺寸与复杂加工需求,在毫秒间生成比较好切割方案,实现板材利用率的比较大化。以往传统加工方式板材利用率徘徊在 70%-75%,采用帝鼎生产线智能排版后,利用率飙升至 85%-90%。这意味着每 100 张板材,可多产出 10-15 张有效部件,极大降低原材料成本。

切割环节,精细切割系统借助高精度数控技术与质量切割刀具,切割精度可达毫米级甚至更高,切割边缘光滑平整,无需后续繁杂打磨工序,生产效率大幅提升。多工序协同作业模式下,生产线可连续高效运转,月产量提升幅度超过 30%,众多企业得以突破产能瓶颈,快速响应市场订单需求。

二、高精度加工,奠定品质基石

在家具制造、建筑装饰板材加工等领域,产品质量关乎企业口碑与市场竞争力。南京帝鼎大板套裁全自动化生产线凭借高精度加工能力,为家居产品生产筑牢根基。

从板材切割到成型,生产线各环节紧密配合,将误差严格控制在极小范围。以橱柜门板加工为例,传统设备加工的门板尺寸偏差可能达 ±1mm,拼接时缝隙明显,影响美观与使用;而帝鼎生产线加工的门板,尺寸精度控制在 ±0.1mm 以内,拼接严丝合缝,整体质感大幅提升。在复杂雕花、异形部件加工上,生产线通过数控系统精细控制刀具运动轨迹,完美复刻设计图纸细节,产品废品率降低 60% 以上,企业次品损耗成本下降,高质量产品更助力企业开拓市场,提升品牌形象。

三、智能环保,行业新潮流

步入绿色发展时代,环保与智能化成为制造业发展的关键方向,南京帝鼎大板套裁全自动化生产线在此方面堪称典范。

智能化体现在生产线的全流程自动化运作与智能运维管理。从板材上料、加工到成品分拣,全程无需人工过多干预,降低人为操作失误风险。智能运维系统如同 24 小时 “健康卫士”,实时监测超 200 个部件运行参数,利用工业物联网收集设备振动、主轴温度、刀具磨损等数据,借助机器学习模型提前 72 小时预测设备故障,并及时触发三级预警机制,同步生成解决方案,设备停机时间缩短 80%,保障生产连续性。

环保层面,生产线通过优化加工工艺,减少废料产生,智能排版功能提高板材利用率便是有力举措。同时,配备高效吸尘、废气处理装置,将加工过程中产生的粉尘、废气收集净化,降低对环境与操作人员的危害,契合当下绿色生产理念,为企业可持续发展保驾护航。

南京帝鼎大板套裁全自动化生产线凭借高效生产、高精度加工、智能环保等突出优势,已在家具制造、建筑装饰板材加工等多个领域广泛应用,推动产业向智能化、绿色化、高效化转型升级。展望未来,随着技术持续创新迭代,该生产线有望进一步拓展应用场景,在更多细分行业发挥关键作用,整个制造业迈向高质量发展新征程,成为推动行业进步的中流砥柱。