山西汽车制造激光落料生产线批量定制

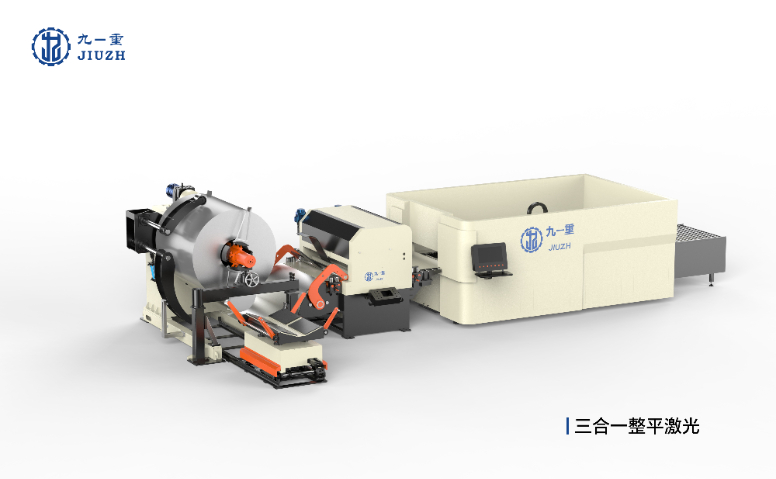

九重激光落料生产线凭借九路激光并行工作模式,切割速度达到行业优先水平,顶点可达每分钟 25 米,较传统单光束激光设备效率提升 150%。在汽车白车身的大规模生产中,传统设备每小时只能完成 120 件侧围板切割,而该生产线每小时可加工 300 件以上,明显缩短单个零部件的加工时间。此外,其配备的动态变焦切割头,能在 0.3 秒内完成不同厚度板材的焦距调整,无论是 0.5mm 超薄铝板还是 20mm 厚钢板,都能保持高效稳定的切割速度,确保汽车制造企业在生产旺季也能快速响应订单需求。多任务并行处理,同时执行多项切割,设备利用率提升至 90%。山西汽车制造激光落料生产线批量定制

九重激光落料生产线构建了九阶全自动化生产体系,涵盖自动上料、智能识别、精细切割、缺陷检测、自动分拣等环节。机械臂采用九轴联动技术,可在 5 秒内完成板材的抓取、定位与校准,误差控制在 ±0.1mm 以内。在电子设备外壳生产中,生产线通过视觉识别系统对板材表面缺陷进行九层级检测,一旦发现划痕、凹陷等问题,立即自动剔除不良品,并从备用料仓补充板材,确保生产连续性。全自动化流程使设备稼动率提升至 98%,较传统人工干预模式生产效率提高 3 倍以上,同时降低了 80% 的人力成本。广东大型激光落料生产线厂家供应厚板切割能力强,轻松处理 20mm 以上钢板,应用灵活。

激光落料生产线凭借先进的激光技术,实现了微米级的切割精度。其采用的光纤激光发生器,定位精度可达 ±0.05mm,重复定位精度 ±0.02mm,相比传统机械切割,精度提升数倍。在汽车发动机关键零部件加工中,传统工艺生产的缸体垫片尺寸误差约 ±0.3mm,而激光落料生产线能将误差严格控制在 ±0.08mm 以内,极大提升了零部件的装配精度与密封性。对于电子设备制造中常用的超薄金属板材,如 0.3mm 厚的铝合金手机外壳,激光切割不仅能精细完成异形孔位、超薄边框等复杂结构加工,还能保证切口平整光滑,无需二次加工,从源头上保障了产品的高质量与稳定性。

九重激光落料生产线在加工适应性上强于水刀切割生产线。水刀切割生产线受限于水压和水流稳定性,对硬质材料切割效率低,且切口存在锥度,影响精度。九重激光落料生产线可适配 0.1mm - 30mm 厚度的各类金属材料,从超薄铝板到厚钢板,以及碳钢、不锈钢、铝合金、钛合金等多种材质。在加工航空航天用的钛合金板材时,水刀切割速度慢、成本高,九重生产线凭借高能量激光束快速熔化材料,切割效率是水刀的 3 倍以上,且切口光滑垂直,无需后续加工。此外,九重生产线可通过编程实现复杂图形切割,而水刀切割复杂图形时路径规划困难,九重生产线在加工材料和图形的适应性上优势突出。辅助气体吹离熔渣,保证切割面平整,提升切割质量。

九重激光落料生产线的九方数据互联能力,比传统生产线的数据孤立状态更具优势。传统生产线各设备间数据无法互通,生产信息难以共享,管理效率低。九重生产线支持与企业 ERP、MES、CRM 等九类系统深度集成,生产数据通过标准化接口实时传输,实现订单接收、生产排程到成品入库的全流程数字化管理。在轨道交通装备制造中,传统生产线各工序数据需人工录入和传递,易出错且耗时,九重生产线完成切割后自动将数据上传至 MES 系统,后续焊接工序可直接调取,减少等待时间 30%。同时,其远程监控与诊断功能,使工程师能远程解决 90% 以上常规故障,明显提升企业智能化管理水平和生产效率。配备紧急停止按钮,遇突发情况立即停机,保障安全。上海薄板加工激光落料生产线厂家直销

远程监控与操作功能,方便技术人员异地管理生产线。山西汽车制造激光落料生产线批量定制

航空航天产业对零部件的精度和质量要求极高,激光落料生产线在此发挥着不可替代的作用。其能够对钛合金、碳纤维复合材料等高级材料进行精密切割,满足飞机零部件高深度、轻量化的需求。制造飞机蒙皮时,激光切割可精细控制板材尺寸和形状,确保蒙皮与机身框架的完美贴合,降低空气阻力。在航空发动机叶片加工中,激光落料生产线可切割出复杂的冷却通道结构,提高叶片的散热性能和使用寿命。同时,对于卫星等航天器的金属结构件,激光切割能实现高精度加工,保障航天器在复杂太空环境下的稳定性和可靠性。山西汽车制造激光落料生产线批量定制

- 上海高精度液压式高精密矫平机批量定制 2025-07-30

- 浙江国产激光落料生产线商家 2025-07-30

- 湖北六重式液压式高精密矫平机厂家供应 2025-07-30

- 上海比较好的校平机厂家直销 2025-07-30

- 福建加工激光落料生产线厂家供应 2025-07-30

- 安徽附近哪里有激光落料生产线 2025-07-29

- 四川购买激光落料生产线批量定制 2025-07-29

- 山东精密液压式高精密矫平机设备厂家 2025-07-29

- 山西汽车制造激光落料生产线批量定制 2025-07-29

- 江西加工激光落料生产线批发商 2025-07-29

- 陕西便宜的储能设备24小时服务 2025-07-30

- 贵州靠谱的UVLED固化机按需定制 2025-07-30

- 上海工厂设备工业模型设计价格 2025-07-30

- 韶关直销SPI检测设备原理 2025-07-30

- 上海进口浸渗剂销售电话 2025-07-30

- 陕西履带式高空作业平台参考价 2025-07-30

- 河南小袋投料粉粒体卸料设备哪家好 2025-07-30

- 上海洗脱机公司 2025-07-30

- 安徽乘客电梯轿厢 2025-07-30

- 甘肃蒸发冷空调 2025-07-30