江苏酱料代加工生产厂家-稻盛食品

在食品行业竞争日益激烈的当下,酱料产品的创新与品质成为品牌突围的关键。稻盛酱料代加工厂家凭借其专业生产能力和技术积淀,正在成为众多餐饮品牌、电商平台及零售企业的战略合作伙伴。本文将深度解析该企业在行业中的独特定位与发展策略。

专业化生产体系构建竞争壁垒

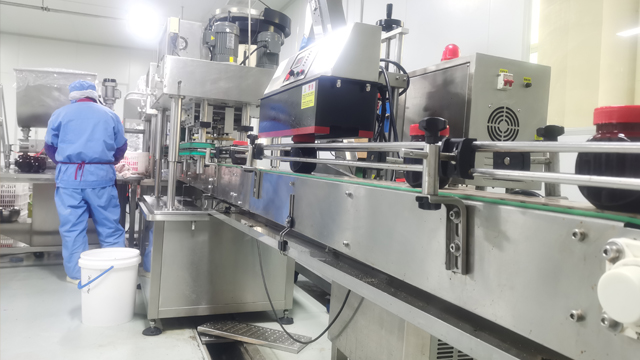

稻盛酱料代加工厂家的优势体现在其工业化生产矩阵的搭建。通过引进德国双螺杆炒制设备与日本恒温发酵系统,企业实现了酱料生产温度±1℃的精确控制。在江苏兴化建立的智能化工厂中,8条生产线可同步处理豆瓣酱、复合调味酱、火锅底料等6大类产品,年产能突破12万吨。

在质量控制方面,企业建立了从原料溯源到成品检测的九重品控体系。特别针对川味酱料开发的红外光谱检测技术,能精确识别郫县豆瓣的氨基酸态氮含量,确保每批次产品的风味稳定性。这种技术深度与规模效应的结合,使其代工成本较行业平均水平降低18%,成为吸引客户的关键要素。

定制化服务赋能品牌升级

区别于传统代工厂的来样复制模式,稻盛酱料代加工厂家创新推出"需求前置开发"服务。其研发中心配置的感官评价实验室,可量化分析消费者对咸鲜度、辛辣层级等维度的偏好数据。曾协助某新锐品牌通过大数据匹配开发出低钠高鲜的儿童拌饭酱系列,上市3个月即实现区域市场占有率23%的突破。

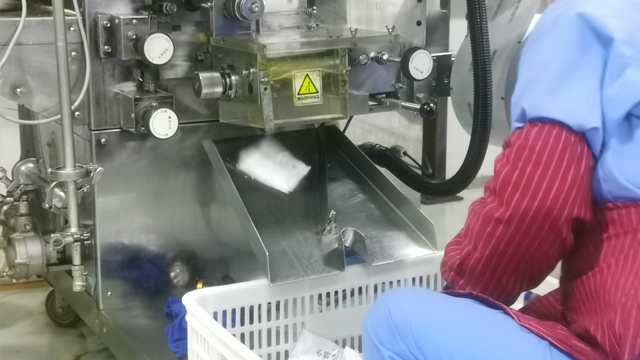

针对电商渠道特性,企业专门设立小规格包装研发部。其开发的30g自立袋装便携酱料包,采用氮气锁鲜技术使保质期延长至18个月,助力多个网红品牌在直播带货场景中实现单日10万+的销量爆发。这种深度定制的服务模式,使客户产品开发周期缩短40%,新品上市成功率提升35%。

产业链整合创造增量价值

稻盛酱料代加工厂家正在构建从原料种植到终端销售的垂直生态。在四川眉山建立的5万亩辣椒种植基地,通过"企业+合作社"模式实现原料标准化供给。其自主研发的"电子鼻"原料筛选系统,可快速检测辣椒的辣度、色价等16项指标,原料良品率提升至98.7%。

在环保生产领域,企业投资建设的废水处理系统可将COD排放量控制在50mg/L以下,远低于国家200mg/L的标准。通过热能回收装置,每年节省天然气消耗量达120万立方米,这种绿色生产模式已获得BRC、ISO22000等多项国际认证,为其拓展欧盟、东南亚市场奠定基础。

随着预制菜与方便食品市场的持续扩容,酱料代加工行业正迎来黄金发展期。稻盛酱料代加工厂家通过技术创新与服务升级,不仅为客户创造价值,更推动着整个食品产业链的效能提升。未来,其"智能制造+风味研究"的双轮驱动模式,或将成为调味品代工领域的新星。