全自动维氏硬度计对现代制造业的影响?-全自动维氏硬度计

在工业4.0和智能制造浪潮的推动下,现代制造业对材料性能检测的精度、效率和可靠性提出了更高要求。作为材料硬度测试的重要设备之一,全自动维氏硬度计凭借其智能化、高精度和高效能的特点,正在重塑制造业的质量控制体系,成为推动产业升级的重要技术工具。

一、技术革新:从传统到全自动的跨越

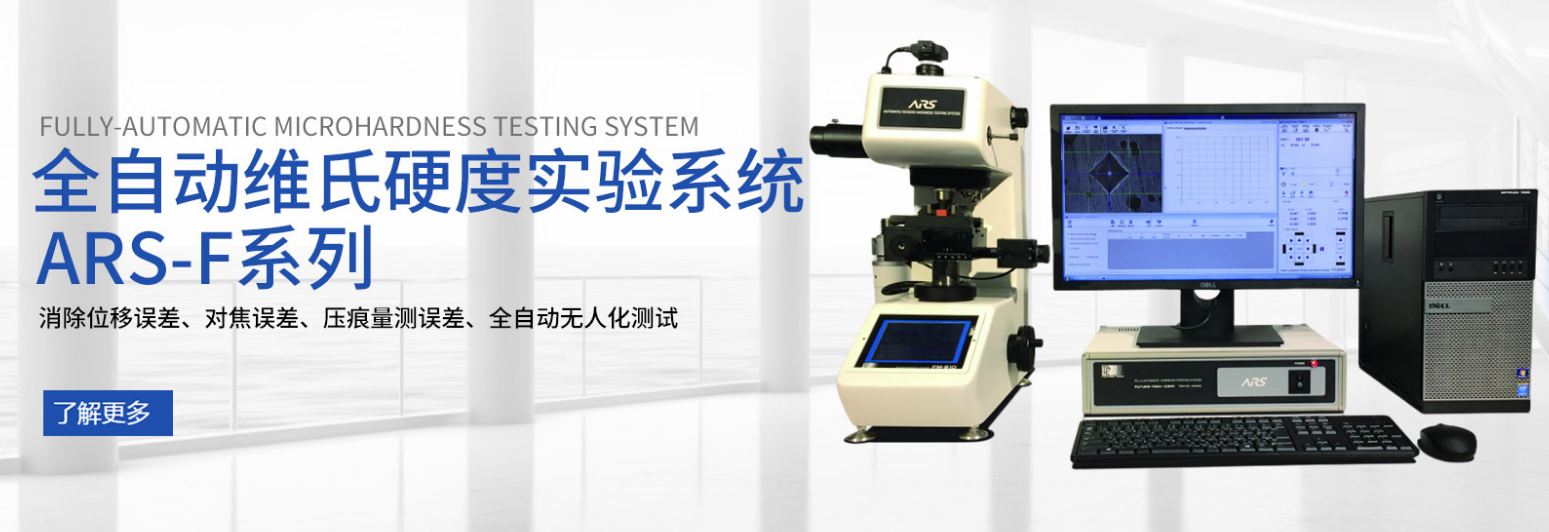

维氏硬度测试法自1921年问世以来,一直是衡量金属、陶瓷、复合材料等硬度的标准方法。传统手动维氏硬度计依赖操作人员目测压痕对角线长度,并通过公式计算硬度值,整个过程耗时费力且存在主观误差。而全自动维氏硬度计通过集成高分辨率摄像头、智能图像分析算法和自动定位系统,实现了从加载、压痕成像到数据计算的全程自动化。以某型号设备为例,其采用500万像素CMOS传感器和深度学习算法,可在0.1秒内完成压痕识别,测量精度达到±2%以内,效率较传统方法提升近10倍。

二、对制造业的深层影响

? 质量控制的范式变革?

在航空航天领域,涡轮叶片等关键部件的表面硬化层检测要求微米级精度。全自动设备通过XYZ三轴联动平台,可对复杂曲面进行自动多点检测,消除人为操作偏差。某发动机制造商引入自动化硬度检测后,产品批次合格率从92%提升至99.6%。

? 生产效率的指数级提升?

汽车制造业中,变速箱齿轮的渗碳层硬度检测需要覆盖数百个点位。全自动系统通过预设程序实现无人值守检测,单件检测时间从45分钟缩短至8分钟。某车企年检测量达50万件,人力成本降低70%。

数据可追溯性的突破?

配备MES系统接口的设备可将硬度值、检测位置、时间戳等数据实时上传,形成完整的质量档案。在医疗器械制造中,这种追溯能力帮助某企业通过FDA审核时,缺陷分析效率提高85%。

三、推动行业应用的典型案例

在3C电子行业,手机中框的纳米晶合金硬度直接影响抗跌落性能。某代工厂采用全自动维氏硬度计后,实现每小时检测300个点位,配合SPC统计过程控制,将产品强度离散度控制在5%以内。新能源领域,动力电池极片的硬度均匀性检测通过自动化设备,使检测速度匹配每分钟60片的产线节拍,缺陷漏检率降至0.03%。

四、智能化升级的未来趋势

随着机器视觉和物联网技术的融合,新一代设备正朝着"检测-分析-决策"一体化方向发展。某实验室开发的智能系统能根据硬度分布云图自动调整热处理工艺参数,使产品硬度合格区间拓宽15%。工业互联网平台的应用,更使得跨国企业可实现全球生产基地的硬度数据协同分析。

在这场技术变革中,昆山富泽检测设备有限公司作为国内硬度检测领域的佼佼者,推出了FZ-9000系列全自动维氏硬度计。该设备采用自主研发的AI图像处理芯片,在0.01mm2微小区域检测中仍保持0.5μm的定位精度,特别适用于5G通信器件、半导体封装等精密制造场景。公司构建的智能检测解决方案已服务300余家制造企业,累计完成超2000万次高精度检测。其开发的云端质量分析平台,可通过大数据挖掘预测刀具磨损周期,帮助客户将模具维护成本降低42%。

从实验室走向生产线,全自动维氏硬度计正在重新定义制造业的质量标准。它不仅是检测工具,更是连接设计、生产和服务的数字化纽带。随着昆山富泽等企业持续推动技术创新,中国制造在向高级化迈进的过程中,将拥有更坚实的技术基石。这场由检测设备引发的质量变革,终将转化为中国制造的全球竞争力。