华芯半导体帮你解析:共晶回流焊与回流焊

在电子制造与半导体封装领域,焊接工艺的精度与可靠性直接决定产品性能。作为行业关键技术,“回流焊” 与 “共晶回流焊” 被广泛应用于不同场景。本文将深度解析两者的技术原理、差异及应用价值,同时展现广东华芯半导体技术有限公司在该领域的创新成果与解决方案。

一、回流焊:电子组装的 “纽带”

1. 技术定义与原理回流焊是通过加热预先涂覆在 PCB(印刷电路板)焊盘上的焊膏(由焊料合金粉末、助焊剂及其他成分组成),使其融化后回流,实现元器件与电路板焊接的工艺。是通过控制加热曲线(预热、保温、回流、冷却四阶段),确保焊料均匀融化并形成可靠焊点。

2. 应用场景优势:自动化程度高、生产效率快、焊点一致性好,适用于规模化电子组装。

典型应用:

SMT 表面贴装:焊接电阻、电容、芯片等表面贴装器件(SMD)。

消费电子:手机、笔记本电脑主板焊接。

工业控制:PCB 组件的批量焊接。

3. 技术升级:从普通回流焊到真空回流焊

传统回流焊在空气环境中进行,易因氧化导致焊点缺陷(如空洞、虚焊)。真空回流焊通过抽取腔体空气(真空度可达 10?3mbar 以下),消除氧气对焊料的影响,明显提升焊接质量,尤其适用于高精度场景,如华芯半导体的HX-F 系列真空回流焊炉,支持氮气 / 真空双模式,温度均匀性达 ±1℃,满足汽车电子、功率模块等严苛需求。

二、共晶回流焊:半导体封装的 “精度”

1. 技术定义与原理共晶回流焊是回流焊的细分领域,特指使用共晶焊料(如 Sn-Pb 共晶合金,熔点 183℃;或无铅化的 Sn-Ag-Cu 合金,熔点 217℃)的焊接工艺。共晶焊料在固液相变时温度恒定,熔化与凝固过程无温差,可实现无过熔现象,焊点结构致密、可靠性极高。

2. 技术难点优势:

低缺陷率:共晶点温度精细,减少焊点内部应力与空洞。

高导热性:适用于功率器件散热需求(如 IGBT、LED 芯片)。

超薄焊接:可实现微米级焊层厚度,满足先进封装(如 Flip Chip 倒装芯片)。

技术难点:需严格控制温度曲线(精度 ±0.5℃)与环境气氛(真空或惰性气体),对设备的温控系统、腔体密封性要求极高。

3. 华芯半导体共晶回流焊解决方案针对半导体封装的高精度需求,华芯推出HX-HPK 系列甲酸真空回流焊炉与半导体真空固晶回流焊炉,具备三大优势:

真空环境焊接:通过甲酸蒸汽辅助还原,结合高真空度(<10Pa),消除焊料氧化,实现无残留焊接。

微米级精度:配备德国进口温控模块,支持 1℃/s 升温速率控制,焊接温度均匀性达行业的 ±0.5℃。

多元应用适配:覆盖 200mm/300mm 晶圆级封装、功率模块 Die Attach 焊接,已成功应用于华为、比亚迪等企业的车规级芯片生产。

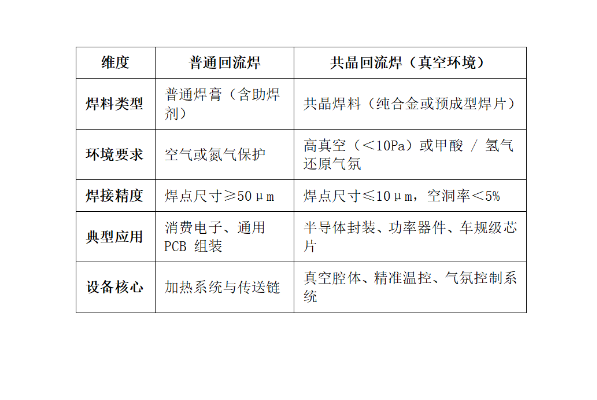

三、差异对比:

四、华芯半导体:以技术创新赋能焊接作为专注真空热能焊接设备的全国性专精特新企业,华芯半导体深耕行业 15 年,形成三大核心竞争力:

1. 全场景产品矩阵

基础款:满足 SMT 整线方案的KTS 系列垂直炉,支持高效批量生产。

高级款:针对半导体封装的真空共晶回流焊炉,实现从晶圆级到模块级的全工艺覆盖。

定制化:为客户提供焊料配方优化、工艺参数调试等 “交钥匙” 解决方案。

2. 技术研发实力拥有数项技术产权,部件(如真空泵、温控模块)实现 70% 国产化替代。

与高校共建实验室,持续突破低温共晶焊接(150℃以下)、高压真空焊接等技术瓶颈。

3. 行业案例车规级芯片:为斯达半导提供 IGBT 模块真空共晶焊接设备,焊点空洞率<3%,远超行业标准(<10%)。

功率器件:助力华润微实现 SiC 功率模块焊接良率提升至 99.8%,打破进口设备垄断。

五、如何选择适合的焊接方案?通用电子组装:优先普通回流焊或氮气回流焊,兼顾效率与成本。

高精度场景(半导体、汽车电子等):选择真空共晶回流焊,确保焊点可靠性与长期稳定性。

技术咨询:访问华芯半导体官网,获取《真空焊接工艺白皮书》,或联系技术团队定制专属方案。

结语:焊接工艺升级,华芯与您共前行从消费电子到半导体制造,焊接工艺的每一次突破都推动着产业升级。广东华芯半导体以 “真空热能焊接行家” 为定位,始终致力于用技术创新解决行业痛点,助力客户实现 “良率提升、成本优化、产能突破”。