甘肃水油光刻胶供应商

来源:

发布时间:2025-05-31

研发投入

? 拥有自己实验室和研发团队,研发费用占比超15%,聚焦EUV光刻胶前驱体、低缺陷纳米压印胶等前沿领域,与中山大学、华南理工大学建立产学研合作。

? 专项布局:累计申请光刻胶相关的项目30余项,涵盖树脂合成、配方优化、涂布工艺等细致环节。

生产体系

? 全自动化产线:采用德国曼茨(Manz)涂布设备、日本岛津(Shimadzu)检测仪器,年产能超500吨(光刻胶),支持小批量定制(小订单100g)和大规模量产。

? 洁净环境:生产车间达万级洁净标准(ISO 8级),避免颗粒污染,确保光刻胶缺陷密度<5个/cm2。

无卤无铅锡育厂家吉田,RoHS 认证,为新能源领域提供服务!甘肃水油光刻胶供应商

技术挑战

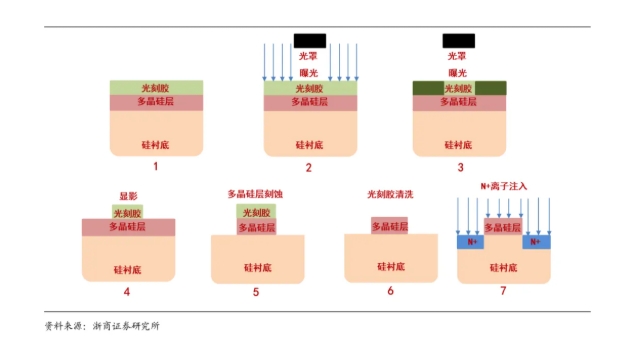

光刻胶作为半导体、显示面板等高级制造的材料,其技术挑战主要集中在材料性能优化、制程精度匹配、复杂环境适应性以及产业自主化突破等方面

四川LED光刻胶生产厂家LCD 光刻胶供应商哪家好?吉田半导体高分辨率+低 VOC 配方!

? 高分辨率:随着半导体制程向3nm、2nm推进,需开发更高精度的EUV光刻胶,解决光斑扩散、线宽控制等问题。

? 灵敏度与稳定性:平衡感光速度和图案抗蚀能力,适应极紫外光(13.5nm)的低能量曝光。

? 国产化替代:目前光刻胶(如EUV、ArF浸没式)长期被日本、美国企业垄断,国内正加速研发突破。

光刻胶的性能直接影响芯片制造的良率和精度,是支撑微电子产业的“卡脖子”材料之一。

LCD 正性光刻胶(YK-200)应用场景:LCD 面板的电极图案化(如 TFT-LCD 的栅极、源漏极)、彩色滤光片制造。特点:高感光度与均匀涂布性,确保显示面板的高对比度和色彩还原度。

厚膜光刻胶(JT-3001)应用场景:Mini LED/Micro LED 显示基板的巨量转移技术,以及 OLED 面板的封装工艺。特点:膜厚可控(可达数十微米),满足高密度像素阵列的精细加工需求。

PCB 光刻胶(如 SU-3 负性光刻胶)应用场景:高多层 PCB、HDI(高密度互连)板的线路成像,以及 IC 载板的精细线路制作。特点:抗电镀性能优异,支持细至 50μm 以下的线宽 / 线距,适应 5G 通信、服务器等 PCB 需求。

研发投入的“高门槛”

一款KrF光刻胶的研发费用约2亿元,而国际巨头年研发投入超10亿美元。国内企业如彤程新材2024年半导体光刻胶业务营收只5.4亿元,研发投入占比不足15%,难以支撑长期技术攻关。

2. 价格竞争的“双重挤压”

国内PCB光刻胶价格较国际低30%,但半导体光刻胶因性能差距,价格为进口产品的70%,而成本却高出20%。例如,国产ArF光刻胶售价约150万元/吨,而日本同类产品为120万元/吨,且性能更优。

突破路径与未来展望

原材料国产化攻坚:聚焦树脂单体合成、光酸纯化等关键环节,推动八亿时空、怡达股份等企业实现百吨级量产。

技术路线创新:探索金属氧化物基光刻胶、电子束光刻胶等新方向,华中科技大学团队已实现5nm线宽原型验证。

产业链协同创新:借鉴“TSMC-供应商”模式,推动晶圆厂与光刻胶企业共建联合实验室,缩短认证周期。

政策与资本双轮驱动:依托国家大基金三期,对通过验证的企业给予设备采购补贴(30%),并设立专项基金支持EUV光刻胶研发。

光刻胶半导体领域的应用。

吉田半导体水性感光胶 JT-1200:水油兼容,钢片加工精度 ±5μm

吉田质量管控与认证壁垒。佛山负性光刻胶光刻胶的关键应用领域。甘肃水油光刻胶供应商

以无卤无铅配方与低 VOC 工艺为,吉田半导体打造环保光刻胶,助力电子产业低碳转型。面对全球环保趋势,吉田半导体推出无卤无铅锡膏与焊片,通过欧盟 RoHS 认证,焊接可靠性提升 30%。其 LCD 光刻胶采用低 VOC 配方(<50g/L),符合欧盟 REACH 法规,生产过程中通过多级废气处理与水循环系统,实现零排放。公司严格执行 8S 现场管理,工业固废循环利用率超 90%,为新能源汽车、光伏储能等领域提供绿色材料解决方案,成为全球客户信赖的环保材料供应商。甘肃水油光刻胶供应商

上一篇

江西无铅预成型锡片工厂

下一篇:

陕西进口光刻胶品牌

相关新闻

- 上海网版光刻胶多少钱 2025-06-05

- 甘肃油性光刻胶感光胶 2025-06-05

- 辽宁低温光刻胶工厂 2025-06-05

- 辽宁预成型焊片锡片工厂 2025-06-05

- 黑龙江预成型锡片供应商 2025-06-05

- 合肥网版光刻胶价格 2025-06-05

- 浙江无铅锡片多少钱 2025-06-05

- 烟台LCD光刻胶多少钱 2025-06-05

- 珠海阻焊油墨光刻胶多少钱 2025-06-05

- 东莞有铅预成型锡片工厂 2025-06-05

推荐新闻

- 湖南标准流水线网上价格 2025-06-05

- 嘉兴中央空调驱动功率范围 2025-06-05

- dcs分布式控制系统服务商 2025-06-05

- 浙江冷库安装施工 2025-06-05

- 奉贤区贸易品牌创意包装设计价格比较 2025-06-05

- 云南伺服驱动器联系方式 2025-06-05

- 普陀区挑选监控系统现货 2025-06-05

- 上海户外智慧空开哪家好 2025-06-05

- 南京制作智能监控系统利润 2025-06-05

- 苏州格兰富温度开关 2025-06-05