推荐新闻

黑龙江制版光刻胶厂家

来源:

发布时间:2025-05-31

晶圆制造(前道工艺)

? 功能:在硅片表面形成高精度电路图形,是光刻工艺的主要材料。

? 细分场景:

? 逻辑/存储芯片:用于28nm及以上成熟制程的KrF光刻胶(分辨率0.25-1μm)、14nm以下先进制程的ArF浸没式光刻胶(分辨率≤45nm),以及极紫外(EUV)光刻胶(目标7nm以下,研发中)。

? 功率半导体(如IGBT):使用厚膜光刻胶(膜厚5-50μm),满足深沟槽刻蚀需求。

? MEMS传感器:通过高深宽比光刻胶(如SU-8)实现微米级结构(如加速度计、陀螺仪的悬臂梁)。

芯片封装(后道工艺)

? 先进封装技术:

? Flip Chip(倒装芯片):用光刻胶形成凸点(Bump)下的 Redistribution Layer(RDL),线宽精度要求≤10μm。

? 2.5D/3D封装:在硅通孔(TSV)工艺中,光刻胶用于定义通孔开口(直径5-50μm)。

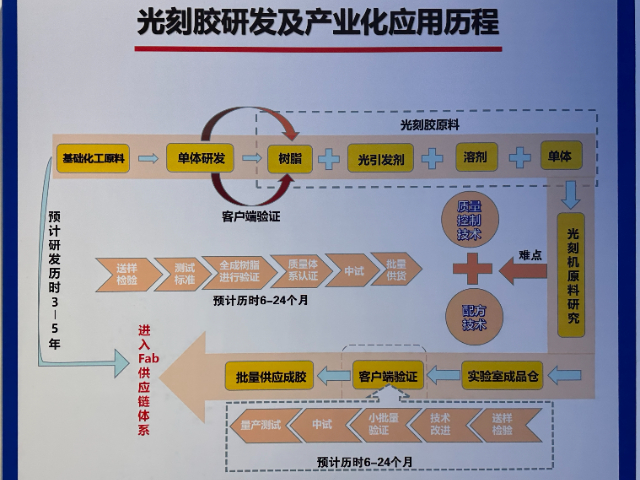

技术验证周期长

半导体光刻胶的客户验证周期通常为2-3年,需经历PRS(性能测试)、STR(小试)、MSTR(批量验证)等阶段。南大光电的ArF光刻胶自2021年启动验证,预计2025年才能进入稳定供货阶段。

原材料依赖仍存

树脂和光酸仍依赖进口,如KrF光刻胶树脂的单体国产化率不足10%。国内企业需在“吸附—重结晶—过滤—干燥”耦合工艺等关键技术上持续突破。

未来技术路线

? 金属氧化物基光刻胶:氧化锌、氧化锡等材料在EUV光刻中展现出更高分辨率和稳定性,清华大学团队已实现5nm线宽的原型验证。

? 电子束光刻胶:中科院微电子所开发的聚酰亚胺基电子束光刻胶,分辨率达1nm,适用于量子芯片制造。

? AI驱动材料设计:华为与中科院合作,利用机器学习优化光刻胶配方,研发周期缩短50%。

光刻胶的纳米级性能要求

超高分辨率:需承受电子束(10keV以上)或EUV(13.5nm波长)的轰击,避免散射导致的边缘模糊,目前商用EUV胶分辨率已达13nm(3nm制程)。

低缺陷率:纳米级结构对胶层中的颗粒或化学不均性极其敏感,需通过化学增幅型配方(如酸催化交联)提升对比度和抗刻蚀性。

多功能性:兼容多种基底(柔性聚合物、陶瓷)和后处理工艺(干法刻蚀、原子层沉积),例如用于柔性电子的可拉伸光刻胶。

技术挑战与前沿方向

? EUV光刻胶优化:解决曝光后酸扩散导致的线宽波动,开发含氟聚合物或金属有机材料以提高灵敏度。

? 无掩膜光刻:结合机器学习优化电子束扫描路径,直接写入复杂纳米图案(如神经网络芯片的突触阵列),缩短制备周期。

? 生物基光刻胶:开发可降解、低毒性的天然高分子光刻胶,用于生物芯片或环保型纳米制造。

应用场景

半导体集成电路(IC)制造:

? 逻辑芯片(CPU/GPU):在28nm以下制程中,正性DUV/EUV胶用于晶体管、互连布线的精细图案化(如10nm节点线宽只有100nm)。

? 存储芯片(DRAM/NAND):3D堆叠结构中,正性胶用于层间接触孔(Contact)和栅极(Gate)的高深宽比图形(深宽比>10:1)。

平板显示(LCD/OLED):

? 彩色滤光片(CF):制作黑矩阵(BM)和彩色层(R/G/B),要求高透光率和边缘锐利度(线宽5-10μm)。

? OLED电极:在柔性基板上形成微米级透明电极,需低应力胶膜防止基板弯曲变形。

印刷电路板(PCB):

? 高密度互连(HDI):用于细线路(线宽/线距≤50μm),如智能手机主板,相比负性胶,正性胶可实现更精细的线路边缘。

微纳加工与科研:

? MEMS传感器:制作微米级悬臂梁、齿轮等结构,需耐干法蚀刻的正性胶(如含硅树脂胶)。

? 纳米光刻:电子束光刻胶(正性为主)用于研发级纳米图案(分辨率<10nm)。

半导体材料方案选吉田,欧盟 REACH 合规,24 小时技术支持!

关键工艺流程

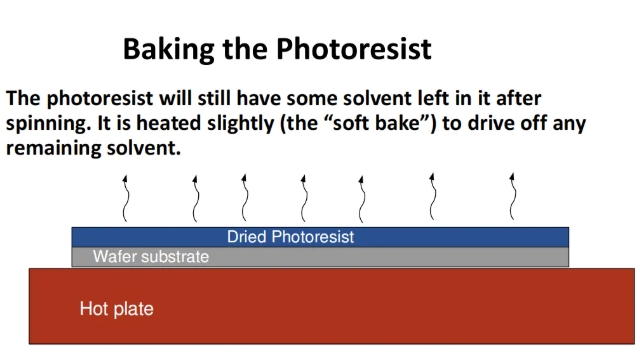

涂布与前烘:

? 旋涂或喷涂负性胶,厚度可达1-100μm(远厚于正性胶),前烘温度60-90℃,去除溶剂并增强附着力。

曝光:

? 光源以**汞灯G线(436nm)**为主,适用于≥1μm线宽,曝光能量较高(约200-500mJ/cm2),需注意掩膜版与胶膜的贴合精度。

显影:

? 使用有机溶剂显影液(如二甲苯、醋酸丁酯),未曝光的未交联胶膜溶解,曝光的交联胶膜保留。

后处理:

? 后烘(Post-Bake):加热(100-150℃)进一步固化交联结构,提升耐干法蚀刻或湿法腐蚀的能力。

吉田半导体强化研发,布局下一代光刻技术。黑龙江制版光刻胶厂家

原料准备

? 主要成分:树脂(成膜剂,如酚醛树脂、聚酰亚胺等)、感光剂(光引发剂或光敏化合物,如重氮萘醌、光刻胶单体)、溶剂(溶解成分,如丙二醇甲醚醋酸酯(PGMEA))、添加剂(调节粘度、感光度、稳定性等,如表面活性剂、稳定剂)。

? 原料提纯:对树脂、感光剂等进行高纯度精制(纯度通常要求99.9%以上),避免杂质影响光刻精度。

配料与混合

? 按配方比例精确称量各组分,在洁净环境,如万中通过搅拌机均匀混合,形成胶状溶液。

? 控制温度(通常20-30℃)和搅拌速度,避免气泡产生或成分分解。

过滤与纯化

? 使用纳米级滤膜(孔径0.05-0.2μm)过滤,去除颗粒杂质(如金属离子、灰尘),确保胶液洁净度,避免光刻时产生缺陷。

性能检测

? 物理指标:粘度、固含量、表面张力、分子量分布等,影响涂布均匀性。

? 化学指标:感光度、分辨率、对比度、耐蚀刻性,通过曝光实验和显影测试验证。

? 可靠性:存储稳定性(常温/低温保存下的性能变化)、耐温性(烘烤过程中的抗降解能力)。

包装与储存

? 在惰性气体(如氮气)环境下分装至避光容器(如棕色玻璃瓶或铝罐),防止感光剂氧化或光分解。

? 储存条件:低温(5-10℃)、避光、干燥,部分产品需零下环境(如EUV光刻胶)。

黑龙江制版光刻胶厂家

上一篇

河北锡片国产厂家

下一篇:

青岛正性光刻胶感光胶

相关新闻

- 浙江厚膜光刻胶价格 2025-06-02

- 南京油墨光刻胶多少钱 2025-06-02

- 东莞负性光刻胶生产厂家 2025-06-02

- 无锡激光光刻胶品牌 2025-06-02

- 珠海网版光刻胶国产厂商 2025-06-02

- 中山纳米压印光刻胶品牌 2025-06-02

- 江西制版光刻胶耗材 2025-06-02

- 内蒙古油墨光刻胶多少钱 2025-06-02

- 广东水性光刻胶品牌 2025-06-01

- 浙江无铅预成型锡片工厂 2025-06-01

推荐新闻

- 温州劳保用品市场报价 2025-06-02

- 武汉BIS认证机构 2025-06-02

- 镇江风机水泵选用什么样变频器样本 2025-06-02

- 深圳学校中央空调节能控制方案 2025-06-02

- 南京模拟电容器哪里有 2025-06-02

- 苏州专业孔塞哪里买 2025-06-02

- 乐山12台位互感器校验装置品牌 2025-06-02

- 南通贸易智能监控系统检测技术 2025-06-02

- 南京智能水表行价 2025-06-02

- 内蒙古出口光电开关 2025-06-02