泵类鉴定收费标准

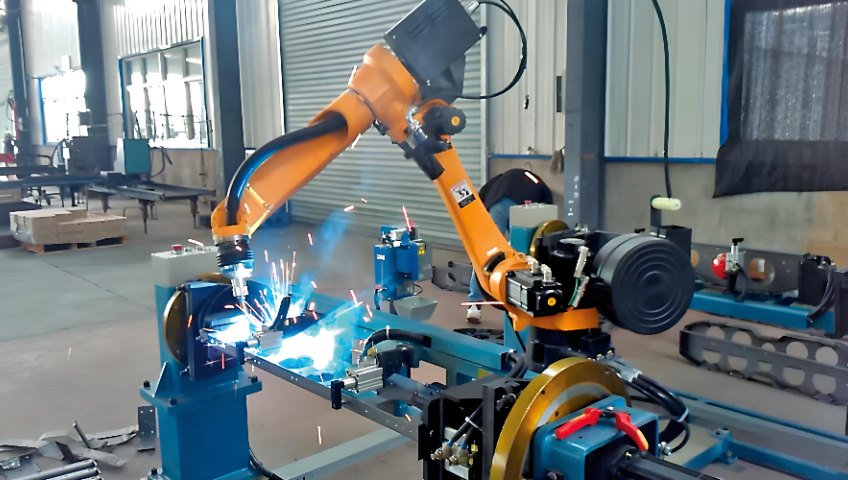

汽车零部件质量鉴定:汽车零部件质量鉴定关乎行车安全,需严格把控。对于发动机零部件,鉴定其动力性能、燃油经济性和可靠性,通过台架试验测试发动机的功率、扭矩和油耗指标。制动系统零部件鉴定重点检查制动片的摩擦系数、制动盘的强度和耐磨性,确保制动性能可靠。电气系统零部件则检测其绝缘性能、导电性和抗干扰能力,防止电路故障引发安全事故。鉴定过程中,还需对零部件的尺寸精度、表面质量和装配工艺进行检查,确保与整车的兼容性,保障汽车的整体质量和安全性 。探伤检测大型履带吊桁架臂焊缝,测量节间配合精度,检查销孔磨损,完成臂架质量鉴定。泵类鉴定收费标准

针对塑料加工机械设备,要检测螺杆的磨损程度和塑化性能,评估设备的加工能力和产品质量。鉴定人员要对设备的传动齿轮进行齿形误差检测和接触斑点分析,提高齿轮传动的精度和效率。机械设备的防锈处理质量鉴定包括对防锈剂的使用情况和防锈效果的评估,延长设备的使用寿命。对设备的液压阀进行压力特性测试和流量特性测试,检查液压阀的控制精度和响应速度。质量鉴定时要对机械设备的电气接触器进行触点磨损检测和吸合性能测试,保证电气控制系统的正常工作。东莞无机化工制品质量鉴定细致的质量鉴定是守护消费者信任的坚实防线。

质量鉴定结果作为企业改进产品质量的重要行动指南,具有极高的价值。企业通过对质量鉴定结果的深入分析,能够清晰地了解产品质量现状与目标之间的差距,明确质量改进的重点和方向。对于鉴定中发现的质量问题,组织专业技术人员进行原因剖析,从原材料、生产工艺、设备、人员等多个方面寻找根源,制定针对性的改进措施。例如,如果鉴定结果显示产品的某项性能指标不达标,企业可以通过优化生产工艺参数、更换原材料或改进产品设计等方式进行改进。同时,将质量鉴定结果纳入企业的质量绩效考核体系,激励员工积极参与质量改进工作,形成全员参与质量提升的良好氛围。通过持续依据质量鉴定结果改进产品质量,企业能够不断满足市场需求,提升产品品质和竞争力。

产品质量鉴定需紧跟行业标准的更新步伐。随着科技的不断进步和市场需求的变化,各行业的产品质量标准也在持续更新完善。鉴定人员要及时关注标准的动态,深入学习新标准的技术要求和判定规则,确保鉴定工作与***标准保持一致。在鉴定过程中,严格按照新标准对产品进行检测和评价,对于不符合新标准要求的产品,及时反馈给企业,促使企业改进产品质量,满足市场需求。通过依据***标准开展质量鉴定工作,推动企业提升产品质量水平,促进行业技术进步,保障市场上产品质量符合时代发展要求。机械设备鉴定时,要关注设备的操作便捷性和人性化设计。

机械设备轴承的质量鉴定对设备运转精度和寿命至关重要。采用红外热像仪监测轴承运行时的温度,异常高温往往预示着轴承存在润滑不良、装配过紧或内部磨损等问题。使用振动分析仪采集轴承振动信号,通过频谱分析判断是否存在滚动体损伤、滚道磨损等故障。检查轴承的游隙,游隙过大或过小都会影响轴承的承载能力和旋转精度,需使用专业量具进行精确测量和调整。此外,对轴承的密封性能进行检测,防止灰尘、水分等杂质进入轴承内部,确保轴承在良好的工作环境下稳定运行,减少故障发生概率。探伤检测管道焊缝,测量壁厚,检查支吊架安装,进行压力试验,鉴定工业管道系统质量。喷淋洗涤塔产品质量鉴定收费标准

测量大型皮带输送机托辊组同心度,检查滚筒包胶磨损,测试张紧装置行程,完成输送系统鉴定。泵类鉴定收费标准

机械设备产品质量鉴定中,机械结构强度鉴定是保障设备安全稳定运行的关键环节。依据《机械结构强度检测标准》,采用无损检测技术,如超声波探伤、磁粉探伤等,对设备关键部件进行***检测。以大型起重机主梁为例,需通过应力测试,在额定工况下模拟吊装作业,利用应变片采集各部位应力数据,构建应力分布云图,分析其受力情况。一旦发现应力集中区域或超过材料许用应力的部位,需进一步判断是否存在疲劳裂纹隐患。通过有限元分析软件对结构进行建模,模拟不同工况下的力学性能,结合实际检测数据,综合评估机械结构强度,为设备的安全使用和寿命预测提供科学依据,避免因结构强度不足导致设备故障或安全事故。泵类鉴定收费标准

- 金属加工机械与配件产品质量鉴定收费标准 2025-06-07

- 江苏纺织印染设备鉴定 2025-06-07

- 苏州渔业机械鉴定 2025-06-07

- 产品质量鉴定怎么做 2025-06-07

- 阀门质量鉴定 2025-06-07

- 四川服装及床上用品产品质量鉴定 2025-06-06

- 环保设备鉴定中心 2025-06-06

- 东莞汽车零部件鉴定 2025-06-06

- 金属材料质量鉴定机构 2025-06-06

- 环境监测仪器仪表质量鉴定程序 2025-06-06

- 嘉兴哪里国内货物运输代理一般多少钱 2025-06-07

- 梁溪区活动策划价格 2025-06-07

- 2025年6月18日第三十九届广州国际抛光砖技术展览会 2025-06-07

- 静安区如何公关活动策划服务热线 2025-06-07

- 江西品质酒店装修报价 2025-06-07

- 浦东新区品牌电竞馆舞台设计选择 2025-06-07

- ADASE24证书费用 2025-06-07

- 南通签到创意签到市价 2025-06-07

- 茂名市拓展训练策划公司电话 2025-06-07

- 菌液佛山菌种鉴定读长长 2025-06-07