南通变速箱DCT总成耐久试验NVH测试

医疗器械的关键部件总成耐久试验是确保其安全性与有效性的必要步骤。例如心脏起搏器的电池和电路总成,在试验中要模拟人体正常使用情况下的各种电信号输出和电池充放电过程,进行长时间的运行测试。早期故障监测对于医疗器械至关重要。通过对电池电量、输出电信号的稳定性等参数的实时监测,一旦发现电池电量异常下降或电信号出现偏差,就能够及时发出警报,提醒患者或医护人员更换设备或进行维修。此外,对于一些植入式医疗器械,还可以利用无线监测技术,远程实时监测设备的运行状态,及时发现潜在故障,保障患者的生命健康安全,提高医疗器械的可靠性与使用寿命。运用智能监测技术,对总成运行时的振动频率与幅度实施动态监测,及时捕捉异常波动,预防潜在故障。南通变速箱DCT总成耐久试验NVH测试

早期故障引发的异常振动模式是诊断故障的关键依据。不同类型的早期故障会产生不同的振动模式。例如,当变速箱的齿轮出现磨损时,振动信号会出现高频的周期性波动,这是因为磨损的齿轮在啮合过程中会产生不均匀的冲击力。而如果是发动机的气门间隙过大,振动则会表现为低频的不规则抖动。通过对这些异常振动模式的分析,技术人员可以运用频谱分析等方法,将振动信号分解成不同频率的成分,进而确定故障的类型和严重程度。对异常振动模式的准确分析,有助于在早期故障阶段就采取有效的措施,减少维修成本和试验时间。智能总成耐久试验阶次分析总成耐久试验过程中的安全防护要求极高,面对可能出现的突发故障或异常,需构建高灵敏的防护体系。

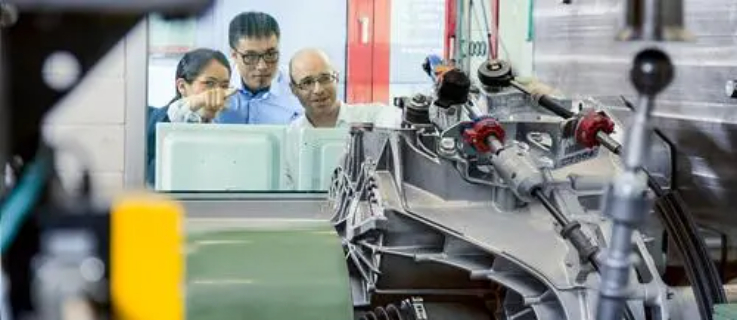

汽车变速器总成的耐久试验是评估其性能的重要手段。试验时,变速器需模拟车辆在各种路况下的换挡操作,包括频繁的加速、减速、爬坡以及高速行驶等工况。在试验场的特定道路上,如比利时路、搓板路等,通过不同的车速和挡位组合,让变速器承受**度的负荷。与此同时,早期故障监测系统紧密配合。在变速器关键部位安装振动传感器,因为异常的振动往往是内部零部件出现磨损、松动等故障的早期信号。当传感器检测到振动幅度超出正常范围时,系统会立即记录相关数据,并传输给数据分析中心。技术人员通过对这些数据的深入分析,能够准确判断故障类型与位置,及时进行维修或改进,确保变速器在实际使用中能够稳定可靠地运行,延长其使用寿命。

在汽车总成耐久试验早期故障监测领域,传感器实时监测技术扮演着至关重要的角色。工程师们在汽车的关键总成部位,如发动机、变速箱、悬挂系统等,安装各类高精度传感器。以发动机为例,压力传感器能实时感知燃油喷射压力,温度传感器可密切监测发动机冷却液、机油以及排气温度。一旦这些参数偏离正常范围,传感器会迅速捕捉到变化,并将数据传输至车辆的数据采集系统。比如,当发动机机油温度在短时间内异常升高,可能预示着发动机内部润滑出现问题,如机油泵故障或者油路堵塞,此时传感器能及时发出预警信号,让技术人员提前介入,避免故障进一步恶化,有效保障发动机在耐久试验中的可靠性,为汽车整体性能评估提供关键的实时数据支持 。试验前需制定详细方案,明确加载频率、负荷等级及循环次数,为总成耐久测试提供科学依据。

对产品质量的关键意义:总成耐久试验是产品质量的重要保障。以洗衣机的电机总成为例,通过模拟日常洗衣时的频繁正反转、不同衣物重量下的负载等工况进行耐久试验。若电机总成在试验中过早出现故障,如电机绕组烧毁、轴承磨损过度等,就表明产品设计或制造存在缺陷。企业可据此优化电机的散热结构、选用更质量的轴承材料等,从而提升电机总成的可靠性。经严格耐久试验优化后的产品,能有效降低售后维修率,提升品牌口碑,增强产品在市场中的竞争力,为企业赢得长期发展优势。在总成耐久试验中,需监测关键参数变化,如温度、振动、磨损量,确保部件符合设计寿命要求。南通总成耐久试验早期故障监测

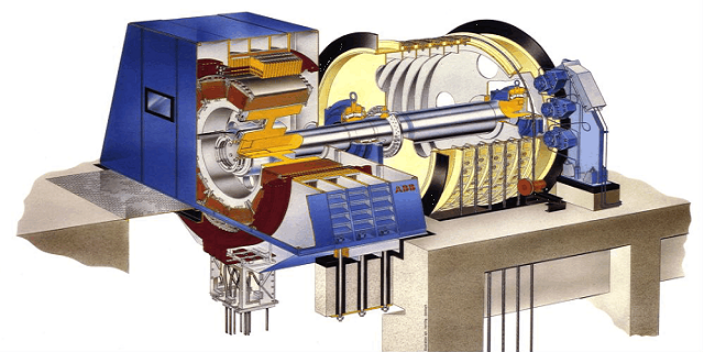

多总成协同工作的总成耐久性能验证,涉及系统间交互逻辑与能量传递等,试验设计与实施难度成倍增加。南通变速箱DCT总成耐久试验NVH测试

空调系统总成耐久试验监测围绕制冷制热性能、压缩机工作状态以及各管路的密封性展开。试验在模拟不同环境温度、湿度的试验舱内进行,监测系统实时采集空调出风口的温度、湿度数据,判断制冷制热效果是否达标;监测压缩机的电流、转速以及振动情况,预防压缩机故障;通过压力传感器监测空调管路内的压力变化,检查管路密封性。若发现制冷效果下降,可能是制冷剂泄漏、压缩机效率降**热效果不佳,则可能与加热元件故障或者风道堵塞有关。技术人员依据监测数据,优化空调系统的设计,改进压缩机制造工艺,提高管路连接的密封性,确保空调系统在车辆长期使用中稳定运行,为驾乘人员提供舒适的车内气候环境。南通变速箱DCT总成耐久试验NVH测试

- 混合动力系统异响检测 2025-06-17

- 混合动力系统异响检测联系方式 2025-06-17

- 上海产品质量异响检测咨询报价 2025-06-17

- 变速箱DCT总成耐久试验故障监测 2025-06-17

- 南通变速箱DCT总成耐久试验NVH测试 2025-06-17

- 杭州自主研发总成耐久试验早期故障监测 2025-06-17

- 专业异响检测 2025-06-17

- 宁波减速机总成耐久试验早期损坏监测 2025-06-17

- 产品质量异响检测特点 2025-06-17

- 专业异响检测设备 2025-06-17

- 四川水煤桨蒸汽/热水锅炉控制系统售后 2025-06-17

- 储能柜锂电池保护板报价 2025-06-17

- 河北智能水电表品牌 2025-06-17

- 浙江镀锡铜包钢绞线销售电话 2025-06-17

- 泰州净化风机 2025-06-17

- 北京智能仪表以客为尊 2025-06-17

- 北京负压式加氯机规格 2025-06-17

- 不锈钢软管接头订做费用 2025-06-17

- 贵州高温光刻胶品牌 2025-06-17

- 广东双分裂干式真空有载分接开关定制 2025-06-17