高分辨率微光显微镜平台

我司专注于微弱信号处理技术的深度开发与场景化应用,凭借深厚的技术积累,已成功推出多系列失效分析检测设备及智能化解决方案。更懂本土半导体产业的需求,软件界面贴合工程师操作习惯,无需额外适配成本即可快速融入产线流程。

性价比优势直击痛点:相比进口设备,采购成本降低 30% 以上,且本土化售后团队实现 24 小时响应、48 小时现场维护,备件供应周期缩短至 1 周内,彻底摆脱进口设备 “维护慢、成本高” 的困境。用国产微光显微镜,为芯片质量把关,让失效分析更高效、更经济、更可控! 微光显微镜分析 3D 封装器件光子,结合光学原理和算法可预估失效点深度,为失效分析和修复提供参考。高分辨率微光显微镜平台

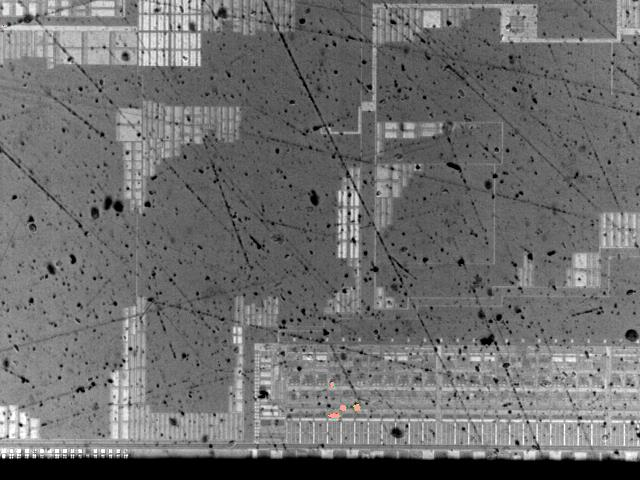

微光显微镜(EMMI)无法探测到亮点的情况:

一、不会产生亮点的故障有欧姆接触(OhmicContact)金属互联短路(MetalInterconnectShort)表面反型层(SurfaceInversionLayer)硅导电通路(SiliconConductingPath)等。

二、亮点被遮蔽的情况有掩埋结(BuriedJunctions)及金属下方的漏电点(LeakageSitesunderMetal)。此类情况可采用背面观测模式(backsidemode),但该模式*能探测近红外波段的发光,且需对样品进行减薄及抛光处理等。 什么是微光显微镜批量定制微光显微镜在 LED 故障分析中作用关键,可检测漏电倒装、短路倒装及漏电垂直 LED 芯片的异常点。

企业用户何如去采购适合自己的设备?

功能侧重的差异,让它们在芯片检测中各司其职。微光显微镜的 “专长” 是识别电致发光缺陷,对于逻辑芯片、存储芯片等高密度集成电路中常见的 PN 结漏电、栅氧击穿、互连缺陷等细微电性能问题,它能提供的位置信息,是芯片失效分析中定位 “电故障” 的工具。

例如,在 7nm 以下先进制程芯片的检测中,其高灵敏度可捕捉到单个晶体管异常产生的微弱信号,为工艺优化提供关键依据。

热红外显微镜则更关注 “热失控” 风险,在功率半导体、IGBT 等大功率器件的检测中表现突出。这类芯片工作时功耗较高,散热性能直接影响可靠性,短路、散热通道堵塞等问题会导致局部温度骤升,热红外显微镜能快速生成热分布图谱,直观呈现热点位置与温度梯度,帮助工程师判断散热设计缺陷或电路短路点。在汽车电子等对安全性要求极高的领域,这种对热异常的敏锐捕捉,是预防芯片失效引发安全事故的重要保障。

同时,微光显微镜(EMMI)带来的高效失效分析能力,能大幅缩短研发周期。在新产品研发阶段,快速发现并解决失效问题,可避免研发过程中的反复试错,加快产品从实验室走向市场的速度。当市场需求瞬息万变时,更快的研发响应速度意味着企业能抢先推出符合市场需求的产品,抢占市场先机。例如,在当下市场 5G 芯片、AI 芯片等领域,技术迭代速度极快,谁能更早解决研发中的失效难题,谁就能在技术竞争中争先一步,建立起差异化的竞争优势。红外成像可以不破坏芯片封装,尝试定位未开封芯片失效点并区分其在封装还是 Die 内部,利于评估芯片质量。

在半导体 MEMS 器件检测领域,微光显微镜凭借其超灵敏的感知能力,展现出不可替代的技术价值。MEMS 器件的结构往往以微米级尺度存在,这些微小部件在运行过程中会产生极其微弱的红外辐射变化 —— 这种信号强度常低于常规检测设备的感知阈值,却能被微光显微镜及时捕捉。通过先进的光电转换与信号放大技术,微光设备将捕捉到的红外辐射信号转化为直观的动态图像。通过图像分析工具,可量化提取结构的位移幅度、振动频率等关键参数。这种检测方式突破了传统接触式测量对微结构的干扰问题。漏电结和接触毛刺会产生亮点,这些亮点产生的光子能被微光显微镜捕捉到。什么是微光显微镜市场价

分析低阻抗短路时,微光显微镜可用于未开盖样品测试,还能定位大型 PCB 上金属线路及元器件失效点。高分辨率微光显微镜平台

OBIRCH与EMMI技术在集成电路失效分析领域中扮演着互补的角色,其主要差异体现在检测原理及应用领域。具体而言,EMMI技术通过光子检测手段来精确定位漏电或发光故障点,而OBIRCH技术则依赖于激光诱导电阻变化来识别短路或阻值异常区域。这两种技术通常被整合于同一检测系统(即PEM系统)中,其中EMMI技术在探测光子发射类缺陷,如漏电流方面表现出色,而OBIRCH技术则对金属层遮蔽下的短路现象具有更高的敏感度。例如,EMMI技术能够有效检测未开封芯片中的失效点,而OBIRCH技术则能有效解决低阻抗(<10 ohm)短路问题。高分辨率微光显微镜平台

- 国产平替锁相红外热成像系统平台 2025-07-30

- 国产锁相红外热成像系统性价比 2025-07-30

- 厂家锁相红外热成像系统价格走势 2025-07-30

- 实时锁相锁相红外热成像系统图像分析 2025-07-30

- 非破坏性分析锁相红外热成像系统用途 2025-07-30

- 制冷锁相红外热成像系统牌子 2025-07-30

- 实时瞬态锁相分析系统锁相红外热成像系统厂家 2025-07-30

- 科研用锁相红外热成像系统厂家电话 2025-07-30

- 国产锁相红外热成像系统分析 2025-07-30

- RTTLIT锁相红外热成像系统厂家 2025-07-30

- 上海智能重量分选称重机生产厂家 2025-07-30

- 徐州二层升降横移式立体智能车库规格 2025-07-30

- 一体成型蒙皮辊轧成型机供应 2025-07-30

- 淄博干湿联合闭式冷却塔电话 2025-07-30

- 青浦区定制转料整粒机 2025-07-30

- 陕西便宜的储能设备24小时服务 2025-07-30

- 智能ERP系统定制开发特点 2025-07-30

- 贵州靠谱的UVLED固化机按需定制 2025-07-30

- 重庆采煤机行星机构用浮动油封生产企业 2025-07-30

- 上海工厂设备工业模型设计价格 2025-07-30