黑龙江碳纤维高温碳化炉生产商

高温碳化炉在锂电池负极材料制备中的应用:锂电池负极材料的碳化工艺对高温碳化炉提出特殊要求。在硬碳负极材料制备过程中,需严格控制碳化温度曲线和时间。通常在 1200 - 1600℃区间进行碳化,为避免材料过度石墨化影响储锂性能,升温速率需控制在每分钟 3 - 5℃,并在目标温度保温 4 - 6 小时。炉内采用高纯氩气保护,氧含量需低于 5ppm,防止材料氧化。某企业通过优化碳化炉的热场分布和气氛控制,使硬碳负极材料的充放电效率从 78% 提升至 85%,比容量达到 380mAh/g,有效提升了锂电池的能量密度和循环寿命,推动了新能源电池技术的发展。高温碳化炉在锂电池负极材料前驱体碳化中至关重要 。黑龙江碳纤维高温碳化炉生产商

高温碳化炉的故障树分析与预防策略:故障树分析(FTA)为高温碳化炉的故障预防提供了科学方法。以加热系统故障为例,建立故障树模型,将 “加热温度异常” 作为顶事件,向下分解为加热元件损坏、温控系统故障、电源异常等中间事件,进一步细化到电阻丝熔断、热电偶失效等底事件。通过计算各底事件的发生概率和重要度,确定关键风险点。针对加热元件易损问题,采取定期检测电阻值、优化散热结构等预防措施;对于温控系统,增加冗余传感器和备用控制器。某企业实施故障树分析后,设备故障率降低 35%,平均故障修复时间缩短 20%,提高了生产连续性。北京碳纤维高温碳化炉哪家好采用高温碳化炉,能降低碳化处理过程中的能耗吗 ?

高温碳化炉在海洋碳封存材料制备中的应用:为应对全球气候变化,高温碳化炉参与海洋碳封存材料的研发。将海藻、木屑等生物质原料在碳化炉内处理,制备出具有高孔隙率的碳质吸附材料。碳化过程中引入镁盐添加剂,在 800℃下与碳反应生成氧化镁 - 碳复合材料,该材料在海水中可与二氧化碳发生矿化反应,形成稳定的碳酸盐。实验显示,每克材料在海水中 24 小时可固定 150mg 二氧化碳。通过优化碳化温度、添加剂比例等参数,研究人员开发出适用于深海环境的碳封存材料,其抗压强度达 50MPa,为海洋碳汇技术提供了新的材料选择。

高温碳化炉的未来技术突破方向:未来高温碳化炉将在三个方向实现技术突破。一是极端条件应用,开发可耐受 2500℃以上超高温、50MPa 高压的碳化设备,满足航空航天领域新型碳基复合材料的制备需求;二是绿色低碳技术,探索利用太阳能、核能等清洁能源驱动碳化过程,研发零碳排放的碳化工艺;三是智能化制造,引入数字孪生技术,在虚拟空间构建设备运行模型,实时模拟不同工艺参数下的碳化过程,为工艺优化和故障预测提供更准确的支持。这些技术突破将推动高温碳化行业向更高性能、更可持续的方向发展。高温碳化炉在炭纳米管制备中发挥重要作用 。

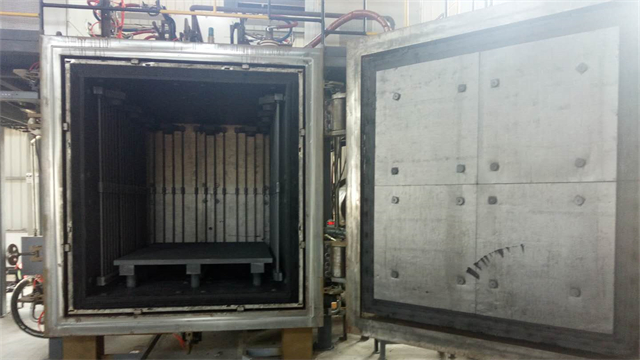

高温碳化炉的人机工程学设计优化:高温碳化炉的人机工程学设计优化提升了操作安全性和便捷性。在设备布局上,将控制面板高度设置在 1.2 - 1.5 米,符合人体操作高度;按钮采用不同颜色和形状区分功能,减少误操作风险。炉门开启采用电动液压助力系统,操作人员只需施加 5kg 的力即可开启重达 200kg 的炉门。在检修维护方面,设计可旋转式加热元件支架,使更换加热元件的操作空间增大 50%,检修时间缩短 40%。同时,设备周围设置安全防护栏和警示标识,配备紧急停机按钮,确保操作人员安全。这些设计改进使操作人员的工作效率提高 25%,劳动强度降低 30%。高温碳化炉的技术革新,改变了传统碳化生产模式 。北京碳纤维高温碳化炉哪家好

高温碳化炉的炉膛保温层厚度达250mm,减少热能损耗。黑龙江碳纤维高温碳化炉生产商

高温碳化炉与人工智能算法的深度融合:在高温碳化炉的智能化升级进程中,人工智能算法发挥着关键作用。传统 PID 控制虽能实现基础温控,但在复杂工况下存在响应滞后问题。引入强化学习算法后,系统可基于历史工艺数据与实时监测参数,动态调整加热功率、气体流量等 20 余个控制变量。以锂电池负极材料碳化为例,算法通过分析炉内 32 个测温点数据,自动优化升温曲线,使材料充放电效率提升 8%。此外,基于深度学习的图像识别技术,可通过炉体观察窗实时分析物料碳化状态,当发现局部过热导致的颜色异常时,系统立即触发警报并启动应急降温程序,将异常处理时间从人工干预的 15 分钟缩短至 30 秒。黑龙江碳纤维高温碳化炉生产商

- 新疆节能型中频炼金(炼银)炉定制 2025-07-20

- 内蒙古氢保护烧结炉温度测量 2025-07-20

- 黑龙江碳纤维高温碳化炉生产商 2025-07-20

- 西藏真空速凝炉生产商 2025-07-20

- 四川碳化硅高温氢保护烧结炉 2025-07-20

- 山西真空/氢保护烧结炉操作规程 2025-07-20

- 上海实验室用真空熔炼炉 2025-07-20

- 天津实验室用真空烧结炉 2025-07-20

- 西藏真空熔炼炉工作原理 2025-07-20

- 宁夏节能型中频炼金(炼银)炉设备 2025-07-20

- 保温液下泵生产厂家 2025-07-21

- 工业检测自动化自动化X射线荧光能谱仪 2025-07-21

- 南通耐用隔膜厢式压滤机厂家现货 2025-07-21

- 江苏真空阀视频 2025-07-21

- 旋切头微孔加工技术 2025-07-21

- 打磨集尘机定制价格 2025-07-21

- 湖南自喷消防泵哪家好 2025-07-21

- 徐州常见真空波纹管咨询问价 2025-07-21

- 广东中石化加油枪重量 2025-07-21

- 普陀区便捷式离心机推荐货源 2025-07-21