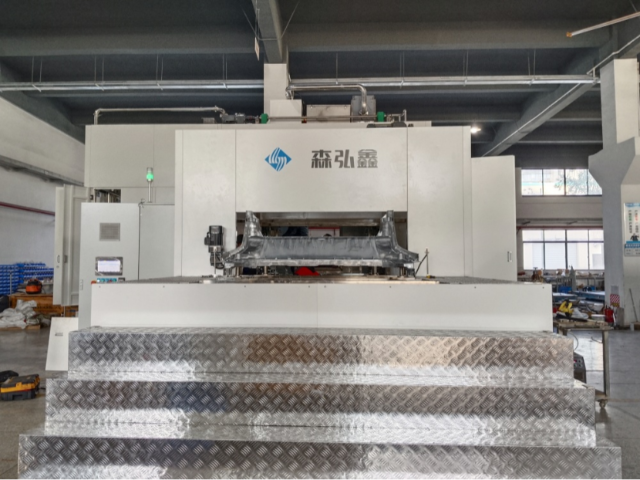

西藏耐用智能清洗设备

智能清洗设备的研发与生产具有明显的特征。头部厂商通过在其他地区设立研发中心,整合当地技术资源,形成“技术共享+本地化适配”的创新模式。例如,一些地方中心专注于清洗工艺的基础研究,另一地中心则侧重于设备的紧凑化与成本稳定,两地成果通过云端协作平台实时共享,加速了技术落地。同时,厂商通过建立服务网络,确保设备在跨国交付后能使用,并提供24小时技术支援。这种布局不仅提升了企业的市场响应速度,更通过技术协同推动了整个行业的创新步伐。智能清洗设备支持远程操控,通过手机APP就能随时启动、暂停或调整清洁模式,随时随地掌控清洁进程。西藏耐用智能清洗设备

传统工艺开发依赖大量实物试验,周期长且成本高。智能清洗设备通过数字孪生技术,可在虚拟环境中模拟不同清洗参数的效果,大幅缩短研发周期。例如,在设计针对新型合金材料的清洗方案时,工程师可在数字模型中输入工件尺寸、污染物类型与设备参数,系统会通过算法预测清洁效果,并生成优化建议。通过多轮仿真迭代,工程师可快速确定工艺,再通过少量实物验证即可投入生产。这种“先虚拟后实物”的开发模式,不仅降低了试错成本,更使清洗工艺的定制化成为可能,满足制造的个性化需求。江苏耐用智能清洗设备技术指导它拥有智能水位监测系统,能实时感知水箱水位变化,缺水时自动提醒,避免设备空转损坏。

清洗后工件是否达标需人工检测,传统方法依赖经验且易漏检。智能清洗设备通过集成图像对比与智能分析模块,实现了“在线验证与实时反馈”。设备在清洗舱内配备高清摄像头,清洗完成后自动拍摄工件表面图像,并与预设的“清洁标准图像”进行对比,通过算法分析残留污渍的面积、颜色、分布等特征,判断是否合格。例如,若检测到工件表面存在明显油污或颗粒,系统会标记不合格区域,并在操作界面显示“清洗未达标”提示;若检测到工件表面清洁度符合标准,系统会显示“清洗合格”并允许取出。此外,效果验证系统还支持“历史数据追溯”功能,用户可查看历史清洗记录与图像,分析清洁效果变化趋势,优化工艺参数。这种智能验证技术减少了人工检测的误差,提升了质量控制的可靠性。

不同生产线或工厂间常需复用成功的清洗工艺,但传统方式依赖人工记录与手动输入,易出现参数偏差。智能清洗设备通过工艺数据库与标准化接口,实现了“一键迁移”。用户在A生产线开发并验证的清洗工艺(如参数组合、步骤顺序、清洗液类型)可保存为数字模板,通过U盘或云平台直接导入B生产线的设备中。设备会自动解析模板内容,并校验参数是否与当前硬件配置兼容(如喷淋头型号、腔体尺寸),若存在不匹配项,系统会提示调整建议。例如,若原工艺使用高频超声波,而目标设备支持低频,系统会建议降低频率或延长清洗时间以补偿效果。这种工艺复用功能避免了重复试验,加速了新生产线的启动,同时确保了工艺传承的准确性。凭借智能导航技术,设备能自动规划清洗路径,覆盖每个角落,不放过任何一处污渍。

清洗液浓度直接影响清洁效果与成本,传统方式依赖人工定期检测与补充,易出现浓度波动。智能清洗设备通过在线浓度监测系统实现了“按需补充”。设备内置的折射仪或电导率传感器可实时检测清洗液浓度,当浓度低于设定阈值时,系统自动启动补液泵,准确添加浓缩液或溶剂;若浓度过高,则通过排水阀排出部分液体并补充新液,维持浓度稳定。例如,在金属脱脂清洗中,设备可确保清洗液始终处于脱脂能力范围,既避免因浓度不足导致清洁不全,又防止浓度过高造成资源浪费。这种智能化管理减少了人工干预,提升了工艺一致性。智能清洗设备具备智能互联功能,可通过手机远程操作,随时随地开启或停止清洗工作。中国台湾智能清洗设备调整

该设备配备漏电保护装置,一旦检测到漏电情况,会立即切断电源,避免触电事故的发生。西藏耐用智能清洗设备

跨国企业或多元化团队对设备界面的语言与操作习惯有不同需求。智能清洗设备支持多语言切换与个性化界面定制,提升用户体验。用户可在初始设置中选择中文、英语、德语等常用语言,所有菜单、提示信息与报警内容均自动切换;技术员还可根据操作习惯调整界面布局,如将常用功能(如启动、暂停、参数设置)放置于前页,或隐藏不常用选项以简化界面。此外,设备支持权限分级管理,操作工能访问基础功能,而管理员可进入深度设置菜单调整参数,确保操作与数据保密。这种人性化设计降低了设备使用门槛,适应了多地化生产的需求。西藏耐用智能清洗设备

- 新疆智能清洗设备价格 2025-07-29

- 广西定做逆变器壳体清洗设备定制价格 2025-07-29

- 江西电机壳清洗设备售后 2025-07-29

- 甘肃单电机壳清洗设备采购 2025-07-29

- 中国澳门电机壳清洗设备型号 2025-07-29

- 西藏耐用智能清洗设备 2025-07-28

- 甘肃智能清洗设备类型 2025-07-28

- 内蒙古新款智能清洗设备 2025-07-28

- 黑龙江智能清洗设备调试 2025-07-28

- 浙江智能清洗设备内容 2025-07-28

- 中国台湾客房智能开关哪家好 2025-07-29

- 河南哪些双冷源恒温恒湿机组价位 2025-07-29

- 湖南汇川SV伺服一级代理商 2025-07-29

- 海南机器人制造自动化生产线安装 2025-07-29

- 广州异形刀片材质 2025-07-29

- 金坛区购买支架板销售厂家 2025-07-29

- 南京汽车零部件实验台原理 2025-07-29

- 贵州酒店维修高空作业平台供应 2025-07-29

- 湖南精密激光干涉仪价格 2025-07-29

- 重庆本地搅拌摩擦焊机市场报价 2025-07-29