安徽铝合金精密压铸行业

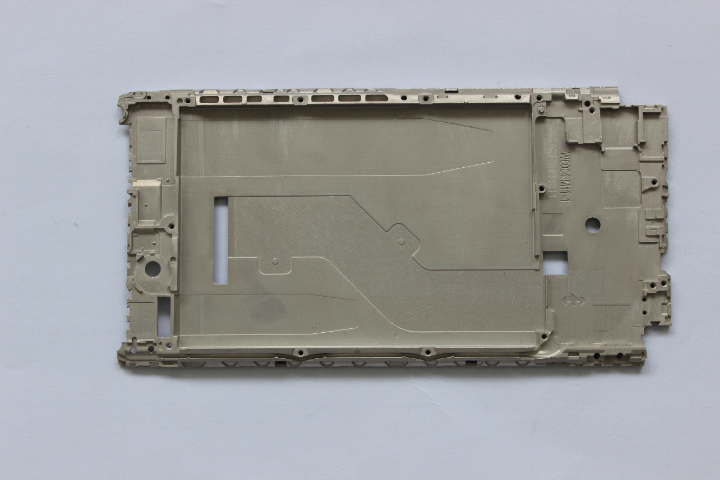

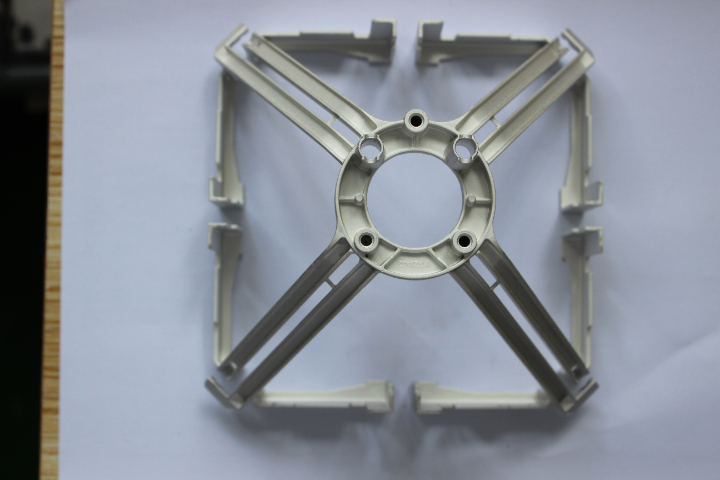

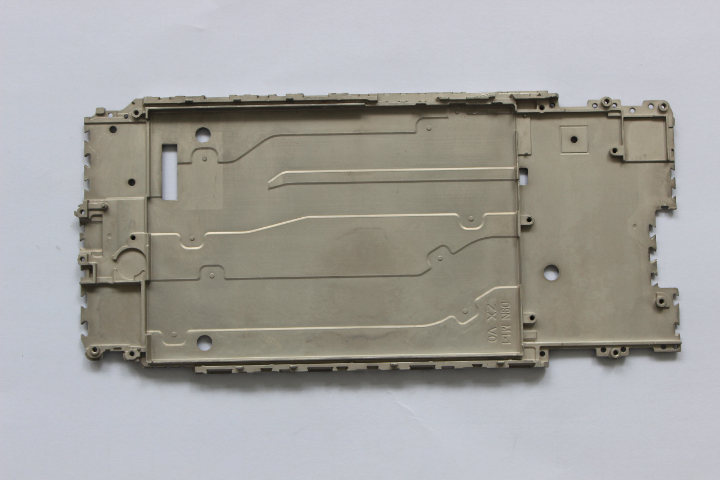

在压铸过程中,型芯和滑块的应用使得铸件具有更加复杂的形状和细节。型芯主要用于制造铸件内部的孔洞和开口,而滑块则可以用于制造倒凹表面。虽然使用型芯和滑块会增加压铸的成本和循环时间,但它们对于生产高质量、高复杂度的铸件至关重要。因此,在设计和制造压铸模具时,需要根据铸件的具体要求来选择合适的型芯和滑块。压铸模具的材料特性对于其使用寿命和性能至关重要。由于压铸过程中模具需要承受高温和高压的作用,因此模具材料需要具备良好的抗热振性、柔软性、淬透性、切削性、抗热裂性、焊接性和可用性。同时,模具材料还需要具备较低的成本,以降低开模成本和提高经济效益。通常,用于压铸的模具材料是坚硬的工具钢,这种材料能够承受巨大的内部压力并保持较长的使用寿命。匠心独运,精密压铸创造美好未来。安徽铝合金精密压铸行业

型芯是压铸模具中不可或缺的部分,用于在铸件上制造孔或开口。固定型芯与铸件脱模方向平行,而活动型芯则可以在铸件凝固后从模腔内取出。型芯的选择和使用不只影响铸件的精度,还关系到压铸成本。例如,松散型芯虽然能制造复杂表面,但价格昂贵且增加循环时间。压铸模具的材料特性对铸件的质量至关重要。模具材料必须具有良好的抗热振性和柔软性,以应对高温和高压力。同时,淬透性、切削性、抗热裂性、焊接性、可用性和成本也是选择模具材料时需要考虑的因素。模具的寿命直接取决于熔融金属的温度和每个循环的时间。武汉转轴精密压铸件严格把控,确保压铸品质卓著。

精密压铸,作为现代工业中不可或缺的一部分,其精密铸造的特性使其在众多领域中得到普遍应用。压铸工艺利用高压将熔融金属注入模具内腔,形成复杂形状的铸件。这些铸件因其尺寸精度高、表面光洁度好而备受青睐。精密压铸通常用于汽车、电子、航空等需要高精度零部件的行业。在汽车制造业中,压铸铝合金轮毂以其高的强度、轻量化特点,成为现代汽车的理想选择。精密压铸的制造过程需要精密的模具和先进的压铸设备,因此其制造成本相对较高,但批量生产的效率却非常高。

热室压铸,有时也被称作鹅颈压铸,它的金属池内是熔融状态的液态、半液态金属,这些金属在压力作用下填充模具。在循环开始时,机器的活塞处于收缩状态,这时熔融态的金属就可以填充鹅颈部位。气压或是液压活塞挤压金属,将它填入模具之内。这个系统的优点包括循环速度快(大约每分钟可以完成15个循环),容易实现自动化运作,同时将金属熔化的过程也很方便。缺点则包括无法压铸熔点较高的金属,同样也不能压铸铝,因为铝会将熔化池内的铁带出。因而,通常来说热室压铸机用于锌、锡以及铅的合金。而且,热室压铸很难用于压铸大型铸件,通常这种工艺都是压铸小型铸件。压铸之美,在于精确与细致。

精密压铸的精度控制是制造过程中的重要环节。模具的精度直接影响铸件的尺寸和形状。因此,在制造模具时,需要采用高精度的加工设备和测量工具,确保模具的精度满足要求。同时,在压铸过程中,还需要控制熔融金属的温度、压力和速度等参数,以确保铸件的精度和表面质量。精密压铸的表面质量是评价其质量的重要指标之一。在压铸过程中,熔融金属在高压下快速填充模具腔体,可能导致铸件表面出现气孔、缩孔等缺陷。为了改善铸件的表面质量,可以采取多种措施,如优化模具设计、控制熔融金属的成分和温度、采用真空压铸技术等。此外,后续处理如打磨、喷砂等也可以进一步提高铸件的表面质量。压铸精确度高,让产品更具竞争力。江苏手机配件精密压铸模具

精密压铸,细节决定品质。安徽铝合金精密压铸行业

精密压铸是通过高压压铸工艺制成的,这一工艺主要包括模具准备、填充、注射和落砂四个步骤。在模具准备阶段,向模腔内喷上润滑剂,有助于控制模具温度和铸件脱模。随后,熔融金属在高压下被注射进模具,填充完毕后保持压力直至铸件凝固。落砂过程则涉及分离残渣,确保铸件质量。精密压铸常需经过二次加工以达到特定要求,如钻孔、抛光等。这些加工步骤能完善铸件结构,满足复杂设计需求。落砂后,精密压铸需经过严格检查以发现缺陷。滞流和冷疤是常见缺陷,可能由多种因素引起,如模具温度不足、金属杂质等。安徽铝合金精密压铸行业

- 武汉LED灯体铝合金压铸价格 2025-05-13

- 苏州免热处理铝合金压铸工艺 2025-05-13

- 上海烤盘铝合金压铸厂家 2025-05-12

- 重庆常用铝合金压铸加工厂 2025-05-12

- 深圳固态硬盘盒铝合金压铸公司 2025-05-12

- 苏州储能铝合金压铸模具制造 2025-05-12

- 上海手机配件铝合金压铸企业 2025-05-12

- 上海储能铝合金压铸工厂 2025-05-12

- 杭州LED灯体铝合金压铸件 2025-05-12

- 深圳LED箱体铝合金压铸模 2025-05-12

- 高邮普通碟形弹簧批发价格 2025-05-13

- 金华304法兰生产 2025-05-13

- 福田5.10.30ml点胶针筒价格 2025-05-13

- 海南耐磨气动胶管阀公司 2025-05-13

- 新吴区耐用不锈钢卷生产企业 2025-05-13

- 湖州M14自锁螺母批发零售 2025-05-13

- 云南螺纹导轨磨砂轮定制 2025-05-13

- 必威网关和模块网关BWU3050 2025-05-13

- 甘肃门头字设计 2025-05-13

- 精密模具采购 2025-05-13