大连试验装备电机供应商

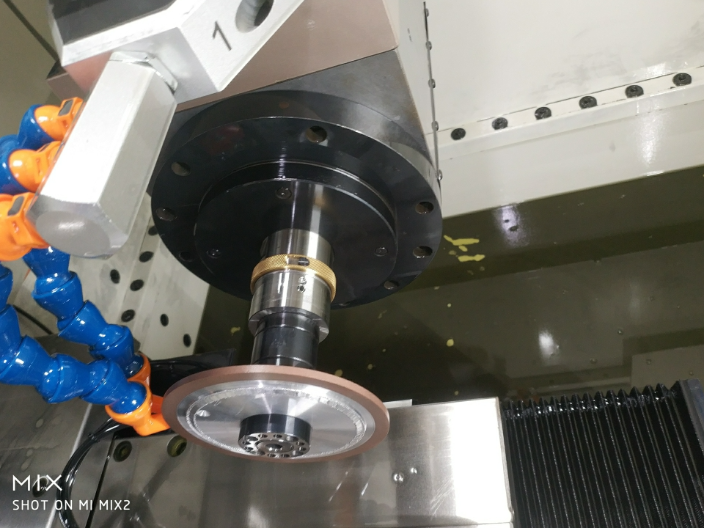

CNC电主轴技术的发展趋势1、轴承及其预载荷施加方式、润滑方式多样化。除了常规的钢制滚动轴承外,近年来陶瓷球混合轴承越来越得到的应用,润滑方式有油脂、油雾和油气等,尤其是油气润滑方法(又称Oil-air),由于具有适应高速、环保节能的特点,得到越来越的推广和应用;滚动轴承的预负荷施加方式除了刚性预负荷(又称定位预负荷)、弹性预负荷(又称定压预负荷)之外,又发展了一种智能预负荷方式,即利用液压油缸对轴承施加预负荷,并且可以根据主轴的转速、负载等具体工况控制预负荷的大小,使轴承的支承性能更加优良。2、进一步向高精度、高可靠性和延长工作寿命方向发展用户对数控机床的精度和使用可靠性提出了越来越高的要求,作为数控机床重要功能部件之一的电主轴,要求其本身的精度和可靠性随之越来越高。如主轴径向跳动在0,001mm以内、轴向定位精度在0,5?m以下。同时,由于采用了特殊的精密主轴轴承、先进的润滑方法以及特殊的预负荷施加方式,电主轴的寿命相应得到了延长,其使用可靠性越来越高。3、继续向高速度、高刚度方向发展。由于高速切削和实际应用的需要。 机床伺服电机精度达±0.01mm,提升加工效率,满足智能制造业需求。大连试验装备电机供应商

电机

力矩电机:大扭矩直驱的创新选择,采用多极设计的力矩电机在低速下可直接输出高达5000Nm的持续扭矩,彻底省去了减速机构。创新的分段式定子结构使转矩密度提升至50Nm/kg,远超传统结构。优化的水冷通道设计使热阻降低40%,允许长期堵转运行。电机内置高精度编码器,即使在零速下也能提供稳定转矩,定位刚度达1000Nm/rad。在应用表现上,力矩电机直接驱动使传动链缩短,系统刚度提升5倍,动态响应速度加快。在回转工作台应用中,定位精度达±1角秒;在重型机床进给系统中,取消滚珠丝杠后摩擦损失减少90%。无锡试验台用电机哪家好纺织变频电机运行平稳,噪音低至50分贝,大幅改善车间工作环境。

空心杯电机采用无铁芯转子设计,彻底消除了齿槽转矩,转矩波动控制在1%以内。创新的空心杯形转子结构使转动惯量降低至传统电机的1/10,加速度突破10000rad/s2。优化的绕组分布使功率密度达到300W/kg,效率提升至85%以上。电机采用高精度光电编码器,分辨率达5000PPR,实现精确的速度和位置控制。特殊设计的换向系统使电刷寿命延长至2000小时,远超同类产品。在智能装备领域,空心杯电机展现出良好性能:在航天舵机系统中,响应时间缩短至5ms;在精密光学设备中,转速稳定性达0.01%。创新的水冷套设计使持续工作电流提升30%,适合长时间高负荷运行。模块化的结构设计支持快速更换电刷组件,维护时间缩短至15分钟。这款空心杯电机以其出色的动态性能和精确控制能力,成为精密运动控制系统的优先驱动元件。

如何延长高速电机轴承的使用寿命?高速电机轴承的使用寿命受多种因素影响,延长其使用寿命需要从多个方面入手,进行的维护和管理。以下是一些有效的方法:1.合理选择轴承:根据高速电机的工作条件,如转速、负载、工作温度等,选择合适类型和规格的轴承。例如,对于高转速应用场景,可选用角接触球轴承或陶瓷球轴承,它们具有较低的摩擦系数和良好的高速性能;对于重载工况,则需选择滚子轴承,以承受较大的径向和轴向载荷。同时,要确保轴承的精度等级符合电机的要求,高精度轴承能减少振动和噪声,提高运行稳定性,进而延长使用寿命。2.正确安装轴承:严格按照轴承制造商提供的安装指南进行操作,确保安装过程中不损伤轴承。安装时应使用合适的工具,避免采用敲击等不当方法,以免造成轴承内部零件的损伤或变形。定期检查电机的轴承,添加或更换适量的润滑油,保证轴承的良好润滑。

主轴电机为什么耗能这么大?在实际应用中,主轴电机常常出现耗能大的问题,主要原因有以下几点:一、维修管理不到位:部分单位对电机及相关设备未能严格按照要求进行维修保养,而是任其长期运行。这样一来,电机内部容易积累灰尘、油污等杂质,严重影响散热效果,导致电机温度持续升高,损耗也随之不断增大。同时,长期运行还会使电机的各个零部件磨损加剧,如轴承的磨损、绕组绝缘的老化等,进一步加重了电机的能耗负担。二、电机负载率低与选择不当:电机的正确选择对其使用效果有着直接影响。若电机选择不恰当,与实际负载不匹配,就会导致电机负载率低下。当电机处于低负载率运行状态时,其效率会大幅降低,从而增加了电机的能耗。例如,在一些应用场景中,由于对负载的估计出现偏差,选择了功率过大的电机。虽然这样能够满足负载需求,但在大部分时间里,电机都处于低负载运行状态,造成了能源的严重浪费。 电主轴的使用寿命,甚至可能引发安全隐患,影响生产的连续性和稳定性。苏州试验台用电机厂家直销

高速电机配合过紧是导致轴承过紧的一个重要因素。大连试验装备电机供应商

电主轴电机发热的解决方案优化轴承维护定期检查润滑油脂状态,建议每运行500-1000小时更换一次高速轴承润滑脂(如SKFLGHP2)。采用油气润滑或微量油雾润滑系统,确保轴承在高速运行时仍能有效降温。若轴承出现异响或径向游隙增大,应及时更换,避免进一步损坏电主轴。加强冷却系统管理定期清理冷却水路,检查水泵、散热器是否正常工作,确保冷却液流量充足(建议流量≥4L/min)。对于气冷电主轴,需保证压缩空气干燥、洁净,避免粉尘堵塞散热风道。合理调整加工参数根据材料硬度和刀具性能优化切削参数,避免长时间超负荷运行。使用智能控制系统监测电机负载,在过载时自动降速或报警。检查电气系统匹配性确保驱动器输出电流与电机额定电流匹配,调整PWM频率以减少谐波发热。采用温度传感器实时监控电机温升,并设置过热保护功能(如≥80℃自动停机)。定期维护电机绝缘性能,避免在潮湿或粉尘环境中长期运行,必要时加装防潮加热器。使用兆欧表定期检测绕组绝缘电阻,若低于1MΩ需进行烘干或维修。大连试验装备电机供应商

- 石家庄试验机用电机价格 2025-06-03

- 长春高速伺服电机厂家供应 2025-06-03

- 常州伺服电机厂家直销 2025-06-03

- 长春高速测试台电机生产厂家 2025-06-03

- 兰州永磁直驱电机生产厂家 2025-06-03

- 大连试验装备电机供应商 2025-06-03

- 太原高速伺服电机多少钱 2025-06-03

- 郑州电机厂家供应 2025-06-03

- 成都试验机用电机厂家直销 2025-06-03

- 西安试验装备电机销售厂家 2025-06-02

- 福州教学设备购买 2025-06-05

- 织布机提花开口开口清晰 2025-06-05

- 广东食品行业传递窗对实验室安全的作用 2025-06-05

- 珠海清洗液废液低温蒸发设备 2025-06-05

- 四川电镀槽塑料制品加工供应商 2025-06-05

- 山西正规微量润滑系统生产商 2025-06-05

- 虹口区数控弯管机厂家 2025-06-05

- 广东开关弹簧片加工厂家 2025-06-05

- 中国澳门餐饮废水处理提升泵推荐厂家 2025-06-05

- 合肥进口行走减速机怎么样 2025-06-05