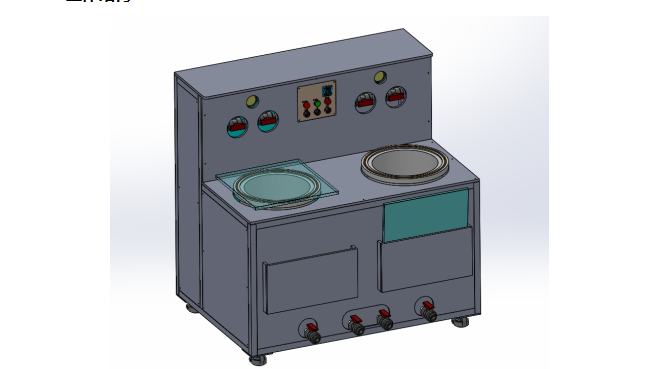

四川高速电镀真空机

如何根据不同行业的需求定制化真空除油设备?

真空除油设备通过负压技术实现高效表面清洁,其优势在于

深度渗透深盲孔(长深比>10:1)、微型沟槽等复杂结构,清洁率可达 99.5% 以上。通过降低气压使液体沸点降低(如 50℃沸腾),结合超声波空化效应,可在低温下快速剥离顽固油污,避免高温对材料的损伤。设备采用模块化设计,可根据行业需求定制:半导体领域配置分子泵实现 1×10??Pa 极限真空;航空航天行业集成高温真空系统处理烧结油污;新能源电池领域通过真空置换干燥控制水分<10ppm。相比传统工艺,其化学药剂用量减少 60%,能耗降低 70%,适用于精密光学、医疗植入物、液压元件等高要求场景。未来趋势向智能化(AI 优化参数)、绿色化(超临界 CO?清洗)发展,满足半导体、航天等领域的超洁净需求。 智能温控系统,除油效率提升 30%!四川高速电镀真空机

真空除油设备负压技术的工作流程

该技术通过六阶段闭环系统实现高效除油:

1.预处理:工件置于可旋转支架,采用氮气密封舱体至10?3Pa级气密性。

2.抽真空:多级泵组3-5分钟内将压力降至100Pa,主泵进一步达10?1Pa以下,同步预加热至30-80℃。

3.负压蒸发:红外加热结合循环气流,矿物油在0.09MPa下沸点降至80℃,薄油膜5-10分钟完成蒸发。

4.冷凝回收:-20℃半导体制冷片实现99%油蒸气回收,分离净化后循环使用。

5.干燥破空:真空干燥至-40℃,充入-60℃氮气并设气流屏障防污染。

6.后处理:激光测厚检测油膜厚度,集成MES系统自动匹配参数,预测性维护周期超5000小时。 深圳真空机组成创新真空蒸馏回收系统,使清洗剂循环利用率达 95%,大幅降低企业环保处理成本。

如何选择适合的真空除油设备?

针对行业定制化方案的选择:

1.航空航天领域选择

具备ISO13009认证的设备,配置HEPA过滤系统(控制颗粒污染)。推荐使用真空超声波+等离子体复合清洗(去除纳米级污染物)。

2.医疗器械行业

罐体材质需为316L不锈钢(符合FDA标准),采用双机械密封防止泄漏。集成微生物检测模块(如ATP荧光检测仪)。

3.电子元件行业配置

真空度梯度控制系统(分步降压防止元件炸裂)。选用无磷环保脱脂剂(满足RoHS指令)。

志成达研发的真空机,是盲孔加工技术的突破瓶颈

在精密制造领域,盲孔结构因其独特的空间约束特性,成为衡量加工精度的重要指标。传统机械钻孔工艺在0.3mm以下孔径时,易产生毛刺、孔壁不规整等问题。随着半导体封装、微型传感器等领域的需求升级,负压辅助加工技术的引入,使盲孔加工精度提升至±5μm以内,有效解决了深径比超过10:1的技术难题。

负压环境的物理作用

机制在真空负压环境下(10^-3Pa量级),材料去除过程产生的热量可通过分子热传导快速消散。研究表明,该环境下刀具磨损速率降低40%,加工表面粗糙度Ra值从0.8μm优化至0.2μm。负压气流还能实时切削碎屑,避免二次污染,特别适用于生物医学植入体等洁净度要求严苛的场景。 良品率暴涨 27%,某电子厂实测数据!

真空机微纳级盲孔的检测创新

结合原子力显微镜(AFM)和激光诱导击穿光谱(LIBS)技术,负压处理后的盲孔检测精度达到纳米级。某MEMS芯片制造商通过三维形貌重构技术,发现传统检测方法漏检的0.5μm级裂纹,使产品可靠性提升两个数量级。绿色制造的工艺革新相比传统湿法化学处理,负压干加工技术可减少90%以上的化学试剂使用。某精密模具企业数据显示,每年可减少危化品消耗45吨,VOCs排放量下降78%,处理成本降低65%,符合欧盟RoHS3.0环保指令要求。 汽车发动机部件,清洁后寿命延长 2 倍!湖南单孔位真空机

创新真空蒸馏回收系统,使清洗剂循环利用率达 95%,大幅降低企业处理成本。四川高速电镀真空机

使用真空机的注意事项

1.先抽真空,如发现真空度有所下降时再适当加抽一下。这样做对于延长设备的使用寿命是有利的。

1)工件放入真空箱里抽真空是为了抽去工件材质中可以抽去的气体成分,把我们要处理的化学药水压入到盲孔内,实现除油或电镀。如果需要加热,可在设备外放入加热的液体,再加工件,气体遇热就会膨胀。由于真空箱的密封性非常好,膨胀气体所产生的巨大压力有可能使观察窗钢化玻璃爆裂。这是一个潜在的危险。

2.有操作设定条件之特殊安全性防爆烤箱外,绝不可将爆裂物,加压容器或可燃物置于烤箱内,否则可能会导致裂开而造成严重的工业灾害。

3.燃物包括:易燃物、氧化物、发火物及易燃气体。

4.排风管应保持通畅无阻,真空滤网请定期清洁。

5.必须接好地线,依照电工法规实施。

6.维修时严禁带电操作,必须切断总电源,方可检修。

7.真空箱经多次使用后,会产生不能抽真空的现象,此时应更换门封条或调整箱体上的门扣伸出距离来解决。

8.真空箱应经常保持清洁。箱门玻璃切忌用有反应的化学溶液擦拭,应用松软棉布擦拭。

9.若真空箱长期不用,请套上塑料薄膜防尘罩,放置于干燥的室内,以免电器元件受潮损坏,影响使用。 四川高速电镀真空机

- 选择性电镀真空机选型指南 2025-05-31

- 选择性电镀真空机与盲孔产品 2025-05-31

- 河南实验室级真空机 2025-05-30

- 四川高速电镀真空机 2025-05-30

- 液压元件真空机升级改造 2025-05-30

- 多孔位真空机使用要求 2025-05-30

- 真空机售后 2025-05-30

- 广东深圳手动式镀银电镀生产线批发商 2025-05-30

- 高速电镀真空机使用注意实现 2025-05-29

- 江苏全自动真空机 2025-05-29

- 江西2000吨油压机哪家好 2025-05-31

- 小型搅拌器修复费用 2025-05-31

- 湖州曳引式电梯价格表 2025-05-31

- 苏州物质运输及救援机器人生产 2025-05-31

- 四川高压共线母线槽厂家供应 2025-05-31

- 成都激光频率参考仪 2025-05-31

- 东莞热电堆激光功率计传感器报价 2025-05-31

- 山东真空负压输送系统生产厂家 2025-05-31

- 台州一体化整纬机销售厂家 2025-05-31

- 重庆国产自定心虎钳是什么 2025-05-31