北京反应碳化硅密封环

碳化硅是硬而脆的陶瓷材料,对其进行磨削与研磨时需格外小心。为防止产品崩边掉角,要作锐角倒钝处理,通常将锐角倒成 R0.2-R0.5mm 的圆角。选择合适的磨料及粒度是关键,例如采用高硬度的金刚石磨料,粗磨时选用 80-120# 粒度以提高加工效率,精磨时选用 200-500# 粒度以减少对密封环表面的损伤,使表面粗糙度可控制在 Ra0.1μm 以下。严格控制磨削速率,一般线速度不超过 30m/s,避免因磨削过快产生过多热量导致密封环热损伤,可通过冷却液(如油性冷却液或水溶性冷却液)进行降温,使磨削区域温度保持在 60℃以下。配备必要的工装条件,如准确的夹具,其定位精度可达 ±0.01mm,确保加工过程中密封环的位置精度,从而达到密封端面严苛的表面粗糙度要求,满足如高压泵、压缩机等设备的密封需求。在制药设备中,碳化硅密封环以其洁净、稳定的性能保障药品生产质量。北京反应碳化硅密封环

碳化硅密封环能够适应多种复杂工况,在不同的温度、压力、介质等条件下都能保持良好的密封性能。从高温熔炉到深海低温高压环境,从强腐蚀性的化工介质到含有大量颗粒的矿浆,碳化硅密封环凭借其优异的材料性能和结构设计,都能满足设备的密封需求。在一些特殊的工业生产过程中,设备可能同时面临高温、高压、腐蚀性和磨损性等多种恶劣因素的影响,普通密封材料难以胜任,而碳化硅密封环却能在这种复杂工况下稳定运行,确保设备正常工作。在垃圾焚烧发电厂的高温、高粉尘、腐蚀性气体环境中,碳化硅密封环可有效密封垃圾焚烧炉和烟气处理设备,保证发电过程的顺利进行。福建泵用密封环供应精密加工的碳化硅密封环,贴合度高,减少介质泄漏,助力泵阀系统高效运行。

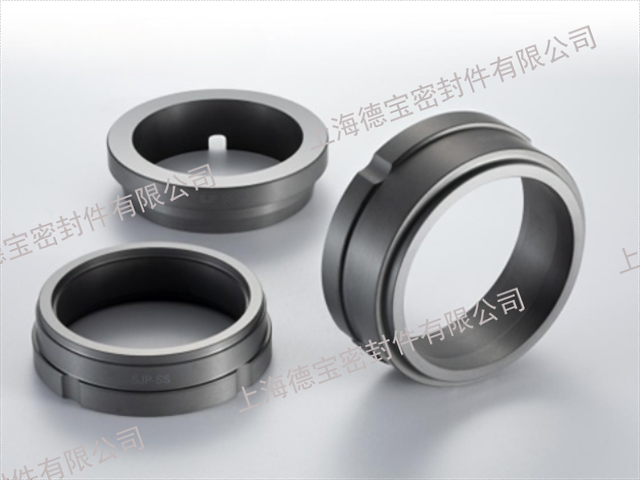

对碳化硅密封环进行表面处理可进一步优化其性能。通过精密磨削和抛光技术,能够确保密封环的表面达到高精度的光滑程度,减少表面粗糙度,降低摩擦系数,提高耐磨性能,使其在工作过程中与配合部件的接触更加紧密和平稳,有效减少泄漏的可能性。还可采用涂层处理,如类金刚石碳膜涂层,能在密封环表面形成一层坚硬且具有自润滑性的保护膜,增强其在恶劣工况下的耐磨、耐腐蚀以及抗粘附性能,明显提升密封环的综合性能和使用寿命,满足更多复杂、严苛工作环境的需求。

在能源与电力领域,碳化硅密封环承担着重要使命。在核电站中,主循环泵密封环需耐受 300°C 以上的高温高压水以及辐射环境,碳化硅密封环凭借其优异的耐高温、耐高压和抗辐射性能,能够稳定运行,保障核电站主循环系统的安全可靠。在火力发电方面,锅炉给水泵、烟气脱硫(FGD)系统的密封同样离不开碳化硅密封环。锅炉给水泵工作在高温高压环境下,碳化硅密封环可确保泵的密封性能;FGD 系统中存在飞灰磨损与酸性腐蚀问题,碳化硅密封环的耐磨和耐腐蚀特性使其能够有效应对,为能源与电力行业的稳定生产提供了关键的密封保障。碳化硅密封环耐辐射,在特殊工业环境中仍能可靠密封,拓展密封元件应用范围。

碳化硅硬度极高,仅次于金刚石,这使得碳化硅密封环在具有磨损性介质的环境中,展现出强大的耐磨密封功能。在矿山行业的矿浆输送泵中,矿浆里含有大量砂石、矿石颗粒等,在泵的运转过程中,这些颗粒会对密封环产生强烈的冲刷和摩擦,普通密封环往往难以承受,需要频繁更换。而碳化硅密封环凭借其高硬度,能够有效抵抗颗粒的磨损,长时间保持密封性能的稳定,减少设备因密封环磨损导致的停机维护次数,提高生产效率。在陶瓷生产过程中的泥浆泵、食品加工中的带有颗粒的酱料输送泵等设备中,碳化硅密封环的耐磨密封功能也能发挥重要作用,保证设备持续稳定运行。碳化硅密封环的环保特性,使其在可持续发展的工业生产中发挥重要作用。福建泵用密封环供应

先进的烧结工艺使碳化硅密封环内部结构致密,提升整体性能和强度。北京反应碳化硅密封环

深海环境具有高压、低温、腐蚀性强等特点,对设备密封提出了极高要求。碳化硅密封环凭借其耐高压、耐腐蚀以及良好的低温性能,成为深海设备密封的理想选择。在深海探测器、水下机器人等设备中,碳化硅密封环能够在高压海水的侵蚀下,保持稳定的密封效果,防止海水进入设备内部,保护电子元件和机械部件不受损坏,确保深海设备在极端环境下正常工作,为人类探索深海奥秘提供了关键的技术支持。安装碳化硅密封环时,首先要根据设备的工作条件和介质特性,选择合适的型号和尺寸。安装前,需对设备的密封槽进行彻底清洁,确保无杂质和污垢。将密封环正确放置在密封槽中,保证其与轴向和径向的配合间隙适当,采用合适的紧固方式,如螺栓紧固或压盖紧固时,避免过度紧固导致密封环损坏。在维护方面,定期清洁碳化硅密封环,可延长其使用寿命。要避免密封环受到剧烈的冲击和压力,控制好温度变化,及时检查密封环的磨损和腐蚀情况,必要时进行更换,以确保设备的密封性能始终处于良好状态。北京反应碳化硅密封环

- SJP-SS碳化硅密封环定制 2025-07-30

- 天津反应碳化硅密封环 2025-07-30

- 无压碳化硅密封环批发 2025-07-30

- 动静环密封环批发 2025-07-30

- 压缩机密封环销售 2025-07-30

- 江苏无压密封环哪里有 2025-07-30

- 微孔碳化硅密封环销售 2025-07-30

- 上海无压加碳密封环 2025-07-30

- 海南密封环供应 2025-07-30

- 上海压缩机密封环哪个好 2025-07-29

- 陕西便宜的储能设备24小时服务 2025-07-30

- 贵州靠谱的UVLED固化机按需定制 2025-07-30

- 上海工厂设备工业模型设计价格 2025-07-30

- 韶关直销SPI检测设备原理 2025-07-30

- 陕西履带式高空作业平台参考价 2025-07-30

- 河南小袋投料粉粒体卸料设备哪家好 2025-07-30

- 上海洗脱机公司 2025-07-30

- 安徽乘客电梯轿厢 2025-07-30

- 甘肃蒸发冷空调 2025-07-30

- 内蒙古浆液泵循环泵 2025-07-30