北京铸铝件数控加工厂家直销

数控加工主要依赖于数控机床,实现高精度、高效率的加工过程;而CNC加工则更加普遍,涵盖了计算机辅助制造和计算机辅助工程等技术,可以实现从产品设计到制造的一体化流程。在实际应用中,需要根据具体的需求选择合适的加工方法。数控加工的未来发展趋势:随着制造业的发展和智能化水平的提高,数控加工技术也正在不断发展和升级。未来的数控加工将更加注重智能化、网络化和集成化,在加工过程中更加注重环保和资源节约,同时还将结合人工智能和大数据等新技术,实现更精确、高效、灵活、绿色的制造过程。数控机床可以通过CAD/CAM软件直接生成加工程序,提升设计效率。北京铸铝件数控加工厂家直销

精加工阶段的主要目标是确保零件的加工精度和表面质量。在此过程中,应确保零件的较终轮廓是由精加工过程中的然后一刀连续完成的。为保障加工质量,精加工时的余量一般控制在0.2至0.6毫米之间。此外,为减少粗加工对精加工的影响,两者之间应间隔一段时间,让粗加工后零件的变形得以充分恢复,从而提高精加工的精度。先内后外、内外交叉的加工原则。在加工过程中,对于那些既有内表面(如内型、内腔)又需要加工外表面的零件,我们通常遵循“先内后外”的原则。这意味着应首先进行内表面的加工,然后再进行外表面的加工。佛山零部件数控加工哪家好数控机床可以直接读取设计文件进行加工,减少了中间翻译错误的风险。

在加工中心的基础上,通过增添多工作台(托盘)自动交换装置(Auto Pallet Changer—APC)以及其他相关设备,所构建的加工单元被称为柔性加工单元(Flexible Manufacturing Cell—FMC)。FMC不仅实现了工序的集中与工艺的复合,还借助工作台(托盘)的自动交换和完备的自动监测、监控功能,得以进行无人化加工,从而明显提升了设备的加工效率。FMC既可作为柔性制造系统FMS(Flexible Manufacturing System)的基石,也可单独作为自动化加工设备使用,因此其发展势头迅猛。

封闭内轮廓的铣削加工路线:在铣削封闭内轮廓时,刀具同样需要遵循沿轮廓线切线方向进刀与退刀的原则。具体来说,刀具会先沿切向切入轮廓,形成A-B-C的轨迹路线;接着,刀具会进行封闭内轮廓的切削,轨迹为C-D-C;然后,刀具再沿切向切出轮廓,形成C-E-A的轨迹路线。内轮廓铣削的工艺流程:在铣削内轮廓时,必须遵循一定的工艺流程,以确保加工质量和效率。首先,刀具会沿着轮廓线的切线方向进行切入,这一步骤的轨迹为A至B,再至C。接下来,刀具会进行内轮廓的切削,沿着C至D,再至C的路径进行。然后,刀具沿切线方向切出轮廓,形成C至E,再至A的轨迹。通过这一系列的工艺步骤,我们可以高效地完成内轮廓的铣削加工。数控加工减少了材料浪费,使资源利用效率更高。

数控装置:数控装置是数控机床的主要。现代数控装置均采用CNC(Computer Numerical Control)形式,这种CNC装置一般使用多个微处理器,以程序化的软件形式实现数控功能,因此又称软件数控(Software NC)。CNC系统是一种位置控制系统,它是根据输入数据插补出理想的运动轨迹,然后输出到执行部件加工出所需要的零件。因此,数控装置主要由输入、处理和输出三个基本部分构成。而所有这些工作都由计算机的系统程序进行合理地组织,使整个系统协调地进行工作。现代数控机床一般配备有液晶显示屏,便于操作和监控。佛山零部件数控加工行价

数控机床可以实现多任务处理,如钻孔、切槽、磨削等复合加工功能。北京铸铝件数控加工厂家直销

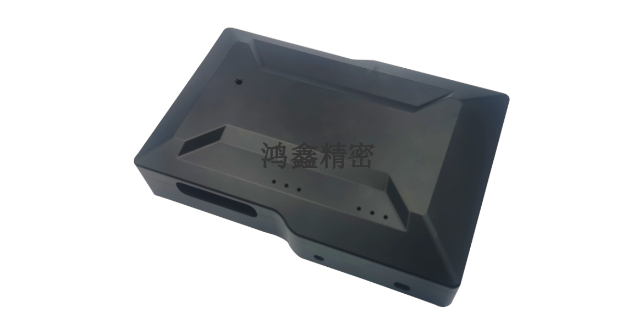

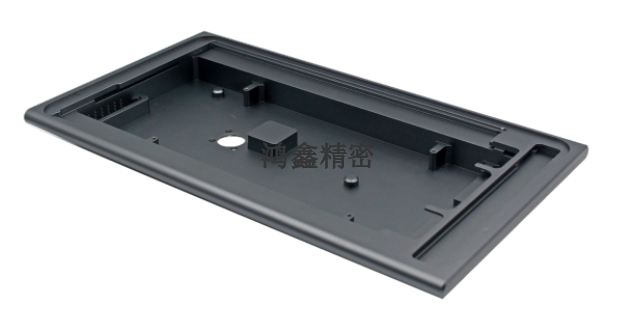

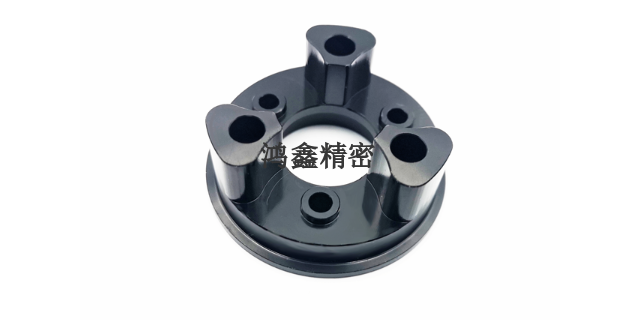

在通信设备相关产品加工领域,公司能够加工基站天线的零部件、通信设备的金属外壳等。对于基站天线零部件,要求高精度的尺寸控制和良好的电磁兼容性,公司通过先进的加工工艺和严格的质量检测,能够满足这些要求。对于通信设备的金属外壳,不仅要保证外观质量,还要确保其散热性能和结构强度,公司通过合理的材料选择和加工工艺设计,使其达到理想的效果。对于五金塑胶产品,公司可以进行一体化加工。例如,对于一些带有塑胶外壳和金属配件的产品,公司能够同时对五金和塑胶部分进行加工和组装。在五金加工方面,保持高精度;在塑胶加工方面,注重外观质量和成型精度。通过有效的工艺衔接,提高产品的整体质量和生产效率,为客户提供的五金塑胶产品。北京铸铝件数控加工厂家直销

- 青岛数控CNC加工市价 2025-07-30

- 重庆金属精密零件加工价格 2025-07-30

- 合肥数控加工批发价格 2025-07-30

- 广州精密零件CNC加工技术 2025-07-29

- 广州车铣复合精密零件加工厂家 2025-07-29

- 深圳精密零件CNC加工厂商 2025-07-29

- 天津无人机CNC加工怎么样 2025-07-29

- 北京铝合金精密零件加工市价 2025-07-29

- 成都铸铝件数控加工技术 2025-07-29

- 塑料CNC加工厂家 2025-07-29

- 浙江大型回流比控制柜销售厂家 2025-07-30

- 江苏智能复合肥成套生产线设备 2025-07-30

- 便捷式起艇绞车服务电话 2025-07-30

- 虎丘区通用自动化组装设备规格尺寸 2025-07-30

- 2W250-25电控阀批量定制 2025-07-30

- 锡山区使用车载乘客信息系统 2025-07-30

- 辽宁KME房车空调 2025-07-30

- 广州试验干燥箱多少钱 2025-07-30

- 浙江逆功率保护测控装置生产商家 2025-07-30

- 国产药物3D打印机生产企业 2025-07-30