珠海模块化伺服驱动器市场定位

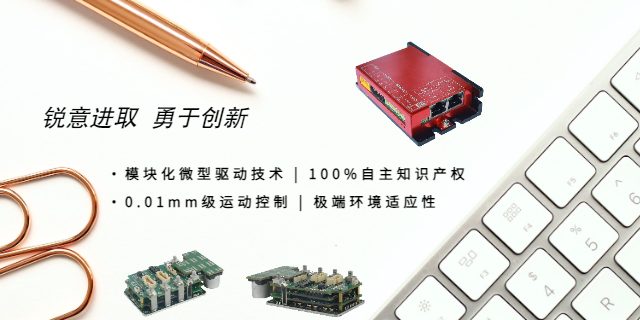

微型伺服驱动器明显的特征在于其精巧的体积与优越的性能比。微型伺服驱动器能够将功率密度提升至传统伺服系统的2-3倍,某些型号甚至可以在不足50mm×50mm的封装空间内实现千瓦级的功率输出。这种微型化突破主要得益于多学科技术的融合创新:高频开关器件(如GaN、SiC)的应用大幅减小了功率转换单元的尺寸;三维堆叠封装技术实现了电路层间的垂直互联;散热材料与结构设计解决了高功率密度下的温升难题。在控制性能方面,微型伺服驱动器同样表现出色。由于信号传输路径缩短,控制延迟可降至微秒级,配合32位甚至64位的高性能数字信号处理器(DSP),能够实现比传统伺服更快的响应速度和更高的控制精度。某国际品牌的微型伺服驱动器产品位置控制精度已达±0.01°,速度波动率小于0.03%,完全满足苛刻的工业应用需求。纳米级定位需求,推动23位编码器技术升级。珠海模块化伺服驱动器市场定位

动态刚度是指伺服驱动器在动态负载变化下保持位置稳定的能力,它反映了系统抵抗外部干扰的性能。在一些对运动精度要求极高的应用中,如激光切割、精密研磨,电机在运行过程中会受到各种动态干扰,如切削力变化、振动等,此时伺服驱动器的动态刚度就显得尤为重要。提高伺服驱动器的动态刚度,需要从控制算法和硬件结构两方面入手。在控制算法上,采用自适应控制、鲁棒控制等先进技术,能够实时调整控制参数,增强系统的抗干扰能力;在硬件结构上,优化机械传动系统的刚性,减少传动部件的间隙和弹性变形,也有助于提高系统的动态刚度。通过综合提升动态刚度,伺服驱动器能够在复杂工况下保持稳定运行,确保加工精度。微型伺服驱动器接线图**安全扭矩关断(STO)**:满足SIL3认证,紧急制动响应时间<1ms。

纳米级精密定位:半导体制造的“精度**”在晶圆切割与光刻设备中,新一代伺服驱动器通过量子编码器与AI振动补偿技术,将定位精度推至μm极限。系统内置的量子干涉仪编码器通过检测光子相位变化,实现μm分辨率反馈;AI算法实时分析机械共振频率,动态调整电流波形以抵消微米级振动。例如,在某12英寸晶圆光刻机中,伺服系统可将硅片加工误差控制在±,良品率提升15%。此外,碳化硅功率模块将系统能效提升至,动态电流分配技术降低能耗25%,配合无传感器矢量控制,使设备维护周期延长至传统系统的3倍。这种技术不仅满足3nm工艺节点需求,还为芯片制造向“零缺陷”目标迈进奠定基础。

在选择伺服驱动器时,成本效益是企业需要综合考虑的重要因素。成本效益不仅包括驱动器的采购成本,还涉及到运行成本、维护成本以及对生产效率和产品质量的影响。一款高性能的伺服驱动器虽然采购成本较高,但如果能够提高生产效率、降低废品率、减少维护次数,从长期来看,其成本效益可能更高。为了实现良好的成本效益,企业需要根据实际应用需求,合理选择驱动器的性能指标和功能配置。对于一些对精度和速度要求不高的普通应用场景,可以选择性价比高的中低端驱动器;而对于高精度、高速度的关键生产环节,则需要选用高性能的驱动器,以确保生产质量和效率。同时,关注驱动器的能耗效率、可靠性和维护便捷性等因素,也有助于降低整体成本,提高成本效益。无线伺服驱动,5G网络实现远程控制减布线。

在使用过程中,伺服驱动器可能会出现各种故障。常见的故障包括过载故障,当负载过大或电机卡死时,驱动器会检测到电流异常升高,触发过载保护。此时,需要检查负载是否有卡死现象,电机和机械传动部件是否正常,排除故障后重新启动驱动器。过流故障通常是由于功率器件损坏、电机短路或驱动器内部电路故障引起的。可通过测量电机绕组的电阻值和驱动器的输出电流,判断故障点所在,并进行相应的维修或更换。此外,位置偏差过大、编码器故障等也是常见问题,可根据驱动器的故障代码和报警信息,结合说明书进行故障排查和修复。热回收系统:伺服废热供暖车间,综合节能达25%。微型伺服驱动器接线图

**预维护套餐**:基于大数据的定期保养提醒,降低停机成本30%。珠海模块化伺服驱动器市场定位

防爆伺服:化工危险区的“安全守护者”针对乙烯裂解、氢能储运等高风险场景,ExdIICT4级防爆伺服驱动器采用全密封隔爆结构设计,内部电路通过双重本质安全认证。其钛合金外壳可耐受氢气浓度30%环境,当检测到异常温度或压力时,系统能在1ms内触发安全扭矩关断(STO),切断动力输出防止火花引发**。特殊设计的耐腐蚀涂层与IP68防护,使驱动器在酸碱蒸汽中连续运行10年无需维护。在某化工厂氢气压缩机应用中,该伺服系统将故障停机率降低70%,年维护成本减少40%,为化工自动化提供本质安全解决方案。珠海模块化伺服驱动器市场定位

- 哈尔滨微型伺服驱动器使用说明书 2025-06-17

- 大连微型伺服驱动器参数设置方法 2025-06-17

- 成都环形伺服驱动器故障及维修 2025-06-17

- 沈阳微型伺服驱动器应用场合 2025-06-17

- 无锡直流伺服驱动器是什么 2025-06-17

- 宁波微型伺服驱动器应用场合 2025-06-17

- 杭州低压伺服驱动器市场定位 2025-06-17

- 珠海模块化伺服驱动器市场定位 2025-06-17

- 杭州直流伺服驱动器 2025-06-17

- 苏州伺服驱动器接线图 2025-06-17

- 低温冷链仓储价格 2025-06-17

- 伊犁正宗皮带输送机价格合理 2025-06-17

- 上海柜体生产线售后服务 2025-06-17

- 河北CKG8低压真空接触器设备 2025-06-17

- 甘肃电动推杆 2025-06-17

- 宿迁富士豪活塞机组价格 2025-06-17

- 附近哪里有压铸岛自动化产品选择 2025-06-17

- 苏州大型纯水设备 2025-06-17

- 福建铝屑压块机设备 2025-06-17

- 绍兴冷冲模具订做价格 2025-06-17