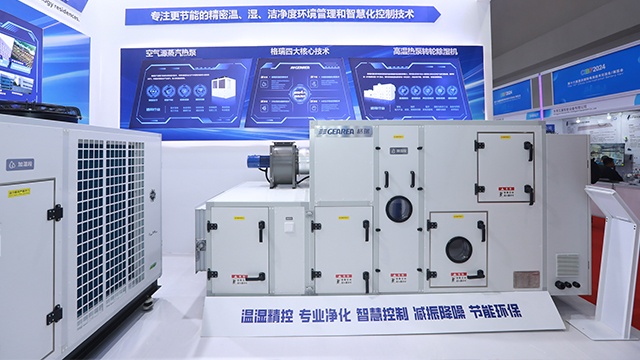

销售高温热泵转轮除湿机组推荐厂家

高温热泵转轮除湿机组的工质—压缩比协同优化,解锁高温高效运行密码 通过分子动力学模拟筛选出的新型环保工质(GWP<150),配合自适应压缩比调节系统,攻克了高温热泵能效衰减难题。压缩机采用可变内容积比设计(2.5-8.0连续可调),结合AI驱动的工况预测模型,提前20分钟调整压缩比参数,使系统始终运行在良好能效曲线。在85℃冷凝温度工况下,机组制热COP高达4.5,较定频压缩机方案提升36%。某化纤生产线应用表明,该技术使再生风温控制精度达±0.5℃,同时设备启停次数减少82%,关键部件寿命延长至10万小时。此项创新实现了高温热泵系统从“被动适应”到“主动优化”的质变,填补了80-95℃温区高效热泵的技术空白高温热泵转轮除湿机组适合制药厂胶囊、冻干粉生产生产车间。销售高温热泵转轮除湿机组推荐厂家

高温热泵转轮除湿机组的主要技术——AI仿生学智能控制保障高效运行 AI仿生学智能控制技术为设备的高效运行提供了有力保障。该技术实现了机电一体化高度集成,并依托AIoT智能物联平台,能够对设备进行实时数据分析。通过对设备运行数据的实时监测和分析,系统可以及时发现设备运行过程中存在的问题,并进行预判式售后服务。这意味着在设备出现故障之前,就可以提前采取措施进行维护和修复,避免了设备故障对生产造成的影响。而且,智能控制技术还可以根据实际的运行情况对设备进行自动调整,使设备始终处于良好的运行状态,提高了设备的运行效率和稳定性。同时,AIoT智能物联平台还方便了用户对设备的远程监控和管理,为用户提供了更加便捷的使用体验。浙江洁净高温热泵转轮除湿机组大概费用高温热泵转轮除湿机组可以把冷凝温度从53℃提高到90℃。

高温热泵转轮除湿机组的主要技术——冷凝热精确再分配技术构建零能耗再生体系 本设备实现了冷凝热的准确捕获与定向输送。通过将压缩机组产生的90℃高温冷凝热100%转化为再生热源,彻底取代传统外置加热装置。在纺织行业实测中,系统每小时回收冷凝热达380kW,完全满足再生风加热需求,年节约天然气消耗量超25万立方米。系统可实现热能供需平衡,即使在压缩机间歇运行时仍能保证再生温度稳定。该技术整体回收利用空调冷凝热对再生风进行加热,实现再生风加热零能耗。并且通过工质和压缩比的优化调整,实现冷凝温度与再热温度的匹配。

高温热泵转轮除湿机组——高温热泵技术提升能源利用效率 本设备的高温热泵技术通过对压缩机热泵循环的系统性优化,将冷凝温度从常规53℃提升至90℃,实现了能源利用效率的跨越式升级。这一突破性技术不仅改变了传统热泵系统中冷凝热利用率低的痛点,更通过准确的温度控制和工质配比优化,将原本散失的热能转化为转轮再生风的高效热源。以某工业烘干场景为例,采用该技术后,冷凝热回收率可达85%以上,系统综合能效比(COP)从2.8提升至4.5,单台设备年节电量超过12万度。同时可以确保高温工况下设备运行的稳定性,相较于传统电加热再生方式,再生风加热能耗降低72%。这一技术的应用场景已延伸至食品烘干、化工材料加工等领域,成功帮助某造纸企业实现蒸汽能耗削减40%的环保目标。高温热泵转轮除湿机组利用AIoT智能物联平台,可以实时进行数据分析。

高温热泵转轮除湿机组机电一体化深度集成:构建工业物联网新生态 通过AIoT平台实现的机电一体化集成,将传统分散的子系统整合为统一控制单元。采用工业级边缘计算网关,实现毫秒级响应,同步协调压缩机、风机、阀门等。在数据中心实测中,系统通过动态调整冷量分配,使PUE值从1.45降至1.21,年节电达380万度。创新的模块化设计支持"乐高式"功能扩展,用户可通过可视化界面自定义控制策略,这种深度集成使安装空间减少40%,布线量降低75%,故障诊断效率提升90%,构建了新一代智能装备的标准化架构。高温热泵转轮除湿机组在多个医药车间运用。上海国内高温热泵转轮除湿机组价格

高温热泵转轮除湿机组送风低至-70℃。销售高温热泵转轮除湿机组推荐厂家

高温热泵转轮除湿机组项目运用 新能源制造:锂电车间湿度要求≤20%RH,预处理后转轮再生周期延长50%,能耗成本降低33%; 生物制药:洁净室温度可稳定在-70℃,配合实现±0.5℃/±2%RH控制; 食品干燥:在腊肉烘干场景中,湿度梯度控制避免表面结壳,干燥效率提升25%。 智能控制与系统稳定性:通过AIoT平台实现全流程自动化 故障预判:提前预警冷源泵异常,准确率98.7%; 动态调节:根据室外温湿度自动切换冷源优先级(如梅雨季强化二级除湿); 该技术已应用于300+工业项目,实测数据显示设备寿命达10年以上,维护成本为传统系统的40%销售高温热泵转轮除湿机组推荐厂家

- 广东温湿解耦型恒温恒湿空气处理机组品牌 2025-06-18

- 靠谱的高温热泵转轮除湿机组规格 2025-06-18

- 四川国内高温热泵转轮除湿机组生产企业 2025-06-18

- 江苏什么高温热泵转轮除湿机组 2025-06-18

- 江苏国内高温热泵转轮除湿机组方案设计 2025-06-18

- 定做高温热泵转轮除湿机组品牌 2025-06-18

- 工业高温热泵转轮除湿机组哪里有 2025-06-18

- 北京恒温温湿解耦型恒温恒湿空气处理机组代理价格 2025-06-18

- 福建多功能温湿解耦型恒温恒湿空气处理机组价格多少 2025-06-18

- 安徽什么是高温热泵转轮除湿机组技术指导 2025-06-18

- 温州涂布凹版印刷机种类 2025-06-18

- 四川石油制氮机直销 2025-06-18

- 嘉强XC4000P激光数控系统安装包下载 2025-06-18

- 上海进口磨齿机砂轮 2025-06-18

- 苏州去离子超纯水器生产厂家 2025-06-18

- 辽宁5mg静电除尘器改造技术参数 2025-06-18

- 淮南水冷蒸发式冷凝器蒸发式冷凝器 2025-06-18

- 西部高安全试压泵生产销售厂家 2025-06-18

- 广州微孔加工打孔 2025-06-18

- 福建酯化釜搅拌器 2025-06-18