嘉强XC4000P激光数控系统安装包下载

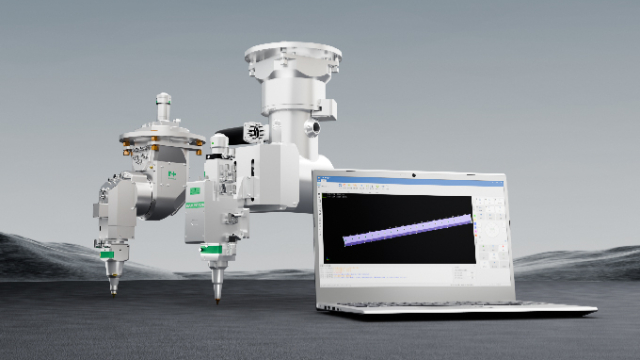

嘉强激光数控系统在高速加工中的动态响应性能表现优异,主要体现在以下几个方面: 1.精度控制 系统采用先进的控制算法和高性能伺服电机,确保高速加工中的高精度定位和轨迹控制。 2.快速响应 优化的控制算法和高速数据处理能力,使系统能够迅速响应指令变化,减少滞后,提升加工效率。 3.稳定性强 系统具备良好的抗干扰能力,即使在高速运行时也能保持稳定,避免振动和误差。 4.智能化功能 配备自适应控制和实时监控功能,能够根据加工条件自动调整参数,确保动态响应性能。 5.广泛应用 适用于多种高速加工场景,如激光切割、雕刻和焊接,满足高精度和高效率的需求。 总体而言,嘉强激光数控系统在高速加工中的动态响应性能出色,能够兼顾高精度、快速响应和稳定性,适用于多种工业应用。金属家具生产离不开嘉强激光数控系统,其高超切割打造精美家具。嘉强XC4000P激光数控系统安装包下载

嘉强激光数控系统通过以下技术和方法实现加工过程中的气体流量与压力精确控制:1.高精度传感器:安装高精度气体流量传感器,实时监测气体流量。2.实时数据采集:系统配备高速数据采集模块,实时采集流量和压力传感器的数据。3.闭环反馈控制:系统采用自适应控制算法,根据实时采集的流量和压力数据,动态调整气体流量和压力。4.多参数协同控制:系统能够协同调节气体流量、压力、激光功率、扫描速度等多个参数,优化加工效果。5.气体控制装置:采用高精度比例阀,精确控制气体流量。6.实时监控与显示:在数控系统界面上实时显示气体流量和压力数据,便于操作人员监控加工过程。7.仿真与验证:在实际加工前,进行虚拟仿真,验证气体流量和压力控制策略的合理性。8.用户友好界面:系统提供直观的用户界面,便于操作和监控加工过程。 详细报告:生成详细的加工报告,包括气体流量和压力数据和分析,便于质量控制和工艺改进。嘉强XC3000Plus激光数控系统怎么用嘉强激光数控系统,助力企业提高产品质量,增强市场竞争力。

嘉强激光数控系统提供多种定制化服务,主要包括以下几个方面:1.硬件定制:根据用户需求,适配不同品牌和功率的激光器;定制不同尺寸和结构的激光设备;根据具体应用,定制冷却系统、除尘系统等辅助设备。2.软件定制:根据用户习惯和语言需求,定制操作界面和语言支持;增加或调整特定功能模块,如自动排版、路径优化等;与用户现有的ERP、MES等系统进行集成开发,实现数据互通。3.工艺定制:根据不同的加工材料和工艺要求,优化激光功率、速度、频率等参数;针对特定行业或产品,开发用的工艺包,如金属切割、塑料焊接等。4.通信与接口定制:支持多种工业通信协议,如Modbus、Profibus等,确保与现有设备的兼容性;根据用户需求,扩展或定制通信接口,如Ethernet、USB、RS232等。5.培训与支持:提供针对性的操作培训,确保用户能够熟练使用系统;提供长期的技术支持和维护服务,确保系统稳定运行。6.行业解决方案:针对不同行业(如汽车、电子、医疗等)提供专门的解决方案;根据用户的具体应用场景,提供成功的案例参考和定制方案。

1.实时数据采集与反馈:使用多种传感器(如温度、振动、位置、力传感器)实时采集加工过程中的数据;采用高速数据采集系统,实时获取和处理加工数据,确保快速响应。2.高级控制算法:采用自适应控制算法,根据实时采集的数据,动态调整加工参数,优化加工过程。3.智能能量管理:根据加工负载和材料特性,动态调节激光功率和能量输出,确保加工效果。将制动能量回馈到电网,提高能源利用效率。4.多轴同步控制:采用多轴同步控制算法,确保各轴运动协调一致,提高整体加工精度;使用高精度伺服驱动器,确保各轴运动的高精度和同步性。5.实时监测与补偿:通过闭环控制系统,根据传感器反馈的数据,实时调整加工参数,确保高精度和稳定性。6.环境适应性:通过恒温控制系统,减少温度变化对加工精度的影响;使用振动隔离平台,减少外部振动对加工过程的影响。7.智能诊断与预警:内置智能诊断系统,实时监测系统状态,及时发现和处理故障。8.优化加工参数:内置多种材料的加工参数数据库,自动匹配加工参数,提高加工效率和质量。9.高级通信接口:采用高速通信总线(如EtherCAT、CANopen),实现快速数据传输和实时控制。先进的传感技术,使嘉强激光数控系统能够实时感知加工状态,及时调整参数。

嘉强激光数控系统支持多激光头协同工作,主要通过以下技术和方法实现: 1.多轴控制: 系统配备多轴控制功能,能够单独控制每个激光头的运动轴(如X、Y、Z轴),确保各激光头在加工过程中精确同步。 2.任务分配与调度: 通过智能算法,系统将加工任务合理分配给各个激光头,优化加工路径和顺序,提高整体效率。 3.实时通信: 各激光头通过高速通信网络(如以太网、CAN总线)与主控制系统实时通信,确保数据同步和协调。 4.同步控制: 系统实现各激光头的同步控制,确保它们在加工过程中步调一致,避免干扰。 5.动态调整: 在加工过程中,系统能够根据实时反馈数据动态调整各激光头的工作状态和参数,确保加工质量。 6.碰撞检测与避免: 系统配备碰撞检测功能,实时监测各激光头的位置和运动轨迹,避免碰撞和干涉。 7.集中监控与管理: 通过人机界面(HMI),操作人员可以集中监控和管理所有激光头的工作状态,进行统一调度和调整。 8.数据共享与分析: 系统实现各激光头加工数据的共享和分析,便于优化加工工艺和提高生产效率。 通过这些技术和方法,嘉强激光数控系统能够高效支持多激光头的协同工作,提升加工效率和质量。支持上下料自定义流程编辑,嘉强激光数控系统让全自动上下料动作流程控制更实用。嘉强XC4000P激光数控系统安装包下载

准直调焦技术,使嘉强激光数控系统调焦速度更快,范围更广,穿孔更高效。嘉强XC4000P激光数控系统安装包下载

嘉强激光数控系统通过多种先进技术和精密组件实现纳米级定位精度:1.高精度线性电机:采用直接驱动线性电机,消除传动间隙,提高定位精度;使用高分辨率光学编码器,实时反馈位置信息。2.纳米级反馈系统:使用激光干涉仪进行高精度位置测量,分辨率可达纳米级;采用电容传感器进行微位移测量,提供高精度的反馈信号。3.精密导轨和轴承:使用空气轴承减少摩擦,提高运动平滑性和定位精度;采用高精度滚珠导轨,确保运动平稳和定位准确。4.先进的控制算法:采用高精度PID控制算法,实时调整运动参数,确保定位精度;使用前馈控制算法,提高动态响应和定位精度。5.环境控制:通过恒温控制系统,减少温度变化对定位精度的影响;使用振动隔离平台,减少外部振动对系统的影响。6.高刚性结构:采用高刚性材料制造机床结构,减少变形和振动;优化机械结构设计,提高整体刚性和稳定性。7.多轴同步控制:采用多轴同步控制算法,确保各轴运动协调一致,提高整体定位精度;使用高精度伺服驱动器,确保各轴运动的高精度和同步性。8.实时误差补偿:通过在线校准系统,实时检测和补偿位置误差;使用软件补偿算法,校正系统误差,提高定位精度。嘉强XC4000P激光数控系统安装包下载

- 嘉强XC4000P激光数控系统安装包下载 2025-06-18

- 嘉强板管一体激光数控系统安装包下载 2025-06-18

- Empower嘉强激光数控系统X3S 2025-06-18

- 上海嘉强X3S激光数控系统维修 2025-06-18

- 嘉强XC4000C激光数控系统故障诊断 2025-06-18

- Empower嘉强中高功率激光数控系统下载 2025-06-18

- 上海嘉强XC4000P激光数控系统售后 2025-06-18

- 嘉强平面切割激光数控系统功能介绍 2025-06-18

- 嘉强XC3000Plus激光数控系统怎么下载 2025-06-18

- 上海嘉强双卡管切激光数控系统英文版说明书 2025-06-18

- 温州涂布凹版印刷机种类 2025-06-18

- 四川石油制氮机直销 2025-06-18

- 嘉强XC4000P激光数控系统安装包下载 2025-06-18

- 上海进口磨齿机砂轮 2025-06-18

- 苏州去离子超纯水器生产厂家 2025-06-18

- 辽宁5mg静电除尘器改造技术参数 2025-06-18

- 淮南水冷蒸发式冷凝器蒸发式冷凝器 2025-06-18

- 西部高安全试压泵生产销售厂家 2025-06-18

- 广州微孔加工打孔 2025-06-18

- 福建酯化釜搅拌器 2025-06-18