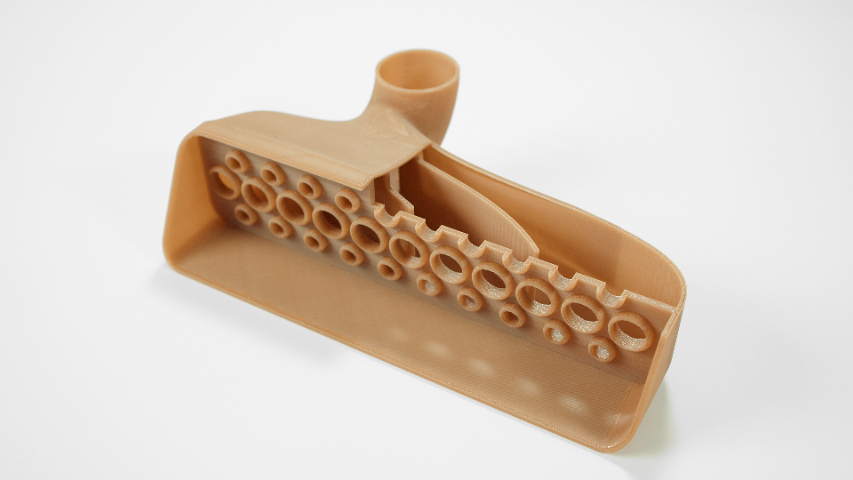

安徽陶瓷3D打印外壳

汽车轻量化是提高汽车燃油经济性和性能的重要途径,3D 打印技术在汽车轻量化结构设计中具有独特优势。通过拓扑优化设计软件,根据汽车零部件的受力情况和性能要求,生成具有比较好结构的设计模型。然后,利用 3D 打印技术,使用**度、低密度的材料,如铝合金、碳纤维增强复合材料等,制造出轻量化的汽车零部件。例如,汽车的底盘部件、车身框架等,采用 3D 打印制造的轻量化结构,在保证零部件强度和刚度的前提下,大幅减轻了重量。3D 打印能够实现复杂的内部结构设计,如蜂窝状、桁架状结构,进一步提高材料的利用率和零部件的性能。这种应用不仅有助于降低汽车的能耗!!3D 打印助力医疗,定制专属义肢关节!安徽陶瓷3D打印外壳

航空发动机领域正通过金属3D打印技术实现关键部件的性能跃升。GE航空采用电子束熔融(EBM)技术生产的燃油喷嘴,将传统20个零件集成为单一整体结构,不仅减重25%,更使燃油效率提升15%。该部件采用Inconel 718高温合金粉末,通过逐层熔融堆积成型,内部集成传统工艺无法实现的复杂冷却通道。打印过程中采用闭环热控制系统,将层间温度波动控制在±5℃以内,确保微观组织均匀性。后处理阶段通过热等静压(HIP)消除内部孔隙,使疲劳寿命达到锻造件水平。目前该技术已通过FAA适航认证,实现批量生产,单台LEAP发动机使用19个3D打印喷嘴,累计飞行时间超过1000万小时。中国台湾PA12-SLS3D打印模具3D 打印使陶瓷产品造型更独特。

不同类型 3D 打印机适配的打印材料种类有限,这给用户选择带来诸多不便。常见的桌面级 FDM 3D 打印机主要使用热塑性塑料材料,如 ABS、*** 等,对于一些特殊性能要求的材料,如**度金属、耐高温陶瓷、具有特殊光学性能的材料等,难以处理。而工业级 3D 打印机虽能使用更多种类材料,但也并非涵盖所有材料。这意味着用户在选择 3D 打印机时,必须根据所需打印材料来挑选合适设备,限制了设备通用性。在一些对材料性能要求苛刻的行业,如航空航天、医疗等,材料限制可能导致无法通过 3D 打印制造出满足实际使用需求的产品,阻碍了 3D 打印在这些领域的深入应用和发展 。

个性化定制是 3D 打印技术相当有吸引力的应用方向之一。在消费产品领域,消费者越来越追求独特、个性化的产品。3D 打印能够满足这一需求,通过对消费者的身体数据、个性化喜好等进行采集和分析,为其定制专属的产品。比如,消费者可以根据自己的脚型定制 3D 打印的运动鞋,这种鞋子不仅贴合度更好,而且可以在外观和功能上进行个性化设计,如添加独特的图案、调整鞋底的硬度等。在时尚领域,3D 打印也为设计师提供了实现个性化服装设计的途径,能够根据消费者的身材尺寸和风格偏好,打印出***的服装。此外,在电子产品方面,用户可以定制具有个性化外观和功能布局的手机壳、耳机等产品。3D 打印与个性化定制的融合,让消费者能够真正参与到产品的设计和制造过程中,获得满足自身独特需求的产品,推动了消费市场从大规模标准化生产向个性化定制生产的转变。工业模具修复,3D 打印快速高效。

医疗领域正因为 3D 打印技术而发生着深刻变革。在个性化医疗器械定制方面,3D 打印展现出了无可比拟的优势。例如,为每一位患者量身定制的义肢,通过对患者残肢部位进行精确的三维扫描,获取数据后设计并打印出贴合患者身体结构的义肢,不仅佩戴舒适度大幅提升,而且能更好地适配患者的运动需求,帮助他们恢复肢体功能。在骨科植入物领域,3D 打印的植入物可以根据患者骨骼的具体形状和病变情况进行定制,其表面的多孔结构能够促进骨骼细胞的生长和融合,提高植入物与人体组织的相容性,降低排斥反应的风险。此外,3D 打印还可用于制造药物缓释载体,通过精确控制药物载体的形状、大小和内部结构,实现药物的精细释放,提高***效果。3D 打印技术为医疗行业带来了更精细、个性化的***方案,为患者的健康带来了新的希望。3D 打印让家居用品更具独特性。贵州尼龙碳纤3D打印PC

航空航天领域,3D 打印轻质部件。安徽陶瓷3D打印外壳

电子3D打印正从原型制造迈向功能器件直接生产。美国空军研究实验室开发的多材料直写技术,可一次性打印导体(银纳米线)、半导体(PEDOT:PSS)和介电材料(SU-8),**小线宽达20μm。柔性电子领域,新加坡科技局研发的卷对卷3D打印系统,在PET基底上制造可拉伸电路,经1000次弯曲测试后电阻变化<5%。在射频器件方面,雷神公司采用介电常数渐变材料打印的5G天线,工作频段覆盖28/39GHz,增益提升3dB。***突破是哈佛大学开发的"打印-收缩"技术,先打印放大结构再热致收缩,实现亚微米级电子特征尺寸。该技术已成功应用于MEMS传感器制造,精度达500nm。安徽陶瓷3D打印外壳

- 白色树脂三维打印厂家 2025-07-16

- 贵州钛合金3D打印加工 2025-07-16

- 贵州大尺寸3D打印材料价格表 2025-07-16

- 大尺寸三维打印设备 2025-07-16

- 安徽陶瓷3D打印外壳 2025-07-16

- 中国香港耐高温材料3D打印厂家 2025-07-16

- 云南光固化三维打印 2025-07-16

- 北京未来工场三维打印 2025-06-23

- 贵州树脂3D打印哪里有 2025-06-23

- 辽宁模具钢3D打印服务报价 2025-06-23

- 无锡破碎机供应 2025-08-02

- 普陀区波峰焊接是什么 2025-08-02

- 徐汇区节能气缸厂家供应 2025-08-02

- 佛山定制激光焊接机要多少钱 2025-08-02

- 长宁区什么是生态环境检测 2025-08-02

- 山东销售烘干房大概费用 2025-08-02

- 安徽中国台湾原装无心磨床代理商 2025-08-02

- 济南耐热铸铁件 2025-08-02

- 山东使用回流比控制柜咨询问价 2025-08-02

- 空调服配件直流空调服风扇变速 2025-08-02