广西耐油干气密封供应

随着转子的旋转,气体被逐渐泵送至螺旋槽的根部,而根部外侧的无槽区域则形成了所谓的密封坝。这一密封坝对气体流动产生阻力,进而提升了气体膜的压力。此外,密封坝内侧还精心设计了一系列反向螺旋槽,它们不仅有助于反向泵送气体,还能有效改善配合表面的压力分布,从而增强了开启静环与动环组件间气隙的能力。值得注意的是,在反向螺旋槽的内侧,又有一段密封坝存在,同样对气体流动产生阻力,进一步增加了气体膜的压力。正是这种巧妙的配合表面设计,使得静环表面与动环组件得以保持一个极小的间隙,通常约为3微米。当由气体压力和弹簧力共同产生的闭合压力与气体膜的开启压力达到平衡时,便形成了稳定的间隙。在极端环境下,如深海钻探,使用干气密闭技术能够明显提高设备安全性和可靠性。广西耐油干气密封供应

机械密封的结构呈现出多样化,但其中一种常见的结构如上图所示。该机械密封装置被安装在旋转轴上,其内部结构包括紧定螺钉、弹簧座、弹簧以及动环辅助密封圈和动环,这些部件随轴一同旋转。而静环、静环辅助密封圈和防转销则被安装在端盖内,端盖与密封腔体通过螺栓相连结。轴通过紧定螺钉、弹簧座和弹簧的协同作用,带动动环进行旋转。由于防转销的作用,静环则保持静止状态,位于端盖之内。在弹簧力和介质的作用下,动环紧密贴合静环的端面,并产生相对滑动,从而有效阻止了介质通过端面间的径向泄露(即泄漏点1),实现了机械密封的主功能。山西单端面干气密封原理在设计干气密封时,应充分考虑工作介质特性,以选用合适的材料和结构形式。

干气密封技术的基本结构原理:干气密封技术,其主要结构通常包含静环、动环组件(旋转环)、副密封O形圈、静密封、弹簧以及弹簧座(或腔体)等关键部件。在不锈钢弹簧座内,静环通过副密封O形圈进行密封。在无负荷状态下,弹簧的作用是使静环与固定在转子上的动环组件紧密配合,从而确保密封效果。动环组件与静环在配合表面处的气体径向密封的独特方法。这些配合表面的平面度和光洁度要求极高,而动环组件的配合表面上则精心设计了一系列螺旋槽。

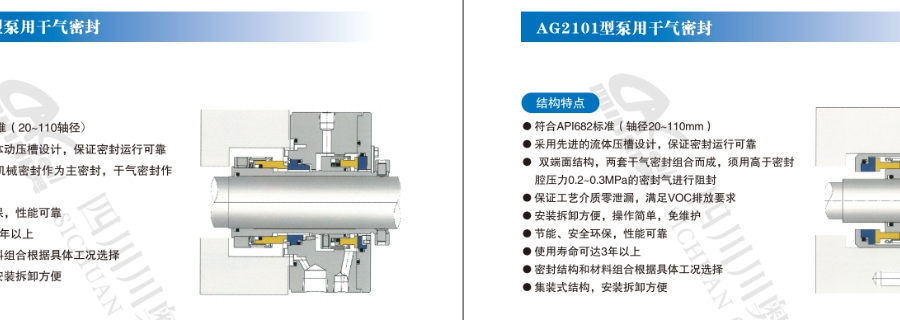

干气密封的结构形式根据被密封介质的不同、介质压力的不同及工作转速的不同又可分为单端面干气密封、双端面干气密封及串联式干气密封。美国某公司从20世纪60年代末即开始研究干气密封技术,到80年代已经完全达到实用化的程度,目前有不少外国公司可生产此类密封,并一度垄断了我国干气密封市场。而现在随着我国一些民族工业的崛起,我国己生产出了处于国际先进水平的干气密封产品,并已在国内许多石油化工企业中得到推广应用。影响干气密封的相关参数:有关干气密封技术的运行技能,主要集中于密封运行的稳定性及使用寿命方面。而气膜的厚度参数,将对干气密封的泄漏量产生直接影响,即在干气密封技术运用过程中,会在密封面形成诸多间隙。干气密封能够有效防止有害物质泄漏,对保护员工健康和环境至关重要。

干气密封失效的原因主要包括:超过80%的密封失效案例归因于密封污染,这可能涉及带液、杂质或带油等问题。安装过程中的不当操作,例如密封组件未正确安装、锁紧螺母未锁紧或进出管线接口未彻底清理,都可能对密封环体或端面造成不良影响。操作层面的问题同样不容忽视,它们包括长时间的低速盘车暖机、频繁的开机与停机、离心压缩机的反转以及密封排气背压过高等。在选择适合的密封方案时,应根据具体的工况要求、设备性能和成本预算等因素进行综合考虑。通过实施智能管理系统,可以实时监测干气密闭状态,实现预测性维护,大幅降低停机时间。江西釜用干气密封制造商

在风能设备中,干气密封也发挥着重要作用,有助于提高发电效率并降低维护成本。广西耐油干气密封供应

干气密封始终将气源氮气压力控制在比液环真空泵泵腔压力稍高的水平。由于氮气泄漏的方向总是朝着压力低的泵腔和大气侧,固而可保证泵腔内气体不会向大气侧泄漏,安全无污染。改造后液环真空泵的干气密封运行稳定,动、静环非接触运行,无损耗,无介质泄漏,与原来的机械密封相比,检修次数较大程度上减少,延长了密封使用寿命,且维护简单,可防止污染环境。干气密封在液环真空泵装置的成功应用,极大地提高了酮苯脱蜡装置主要设备的安全性和可靠性,为进一步完善干气密封辅助系统提供了实际依据,为不断改造酮苯脱蜡装置其他重要设备的机械密封提供了可行性方案。广西耐油干气密封供应

- 湖北循环泵用机械密封制造 2025-07-14

- 甘肃带水套釜用机械密封生产厂家 2025-07-14

- 广东搅拌器机械密封制造商 2025-07-14

- 江西原装搅拌器机械密封规格 2025-07-14

- 广东集装式金属波纹管机械密封结构 2025-07-14

- 湖南潜水泵用机械密封工作原理 2025-07-14

- 云南泵用搅拌器机械密封结构 2025-07-13

- 湖南反应釜金属波纹管机械密封结构 2025-07-13

- 福建高压金属波纹管机械密封耐温多少 2025-07-13

- 甘肃原装干气密封批发 2025-07-13

- 河南电机转子泵多少钱 2025-07-14

- 武进区进口伺服电机维修价格 2025-07-14

- 铁路热处理设备价格 2025-07-14

- 舟山常用切筋模具大概费用 2025-07-14

- 塑料气动隔膜泵定制厂家 2025-07-14

- 冷却轴定制 2025-07-14

- 销售智慧停车平台建设方案哪个好 2025-07-14

- 湖南自动重载称重机生产商 2025-07-14

- 江西购买无影灯 2025-07-14

- 绍兴无纺粘合机无缝带 2025-07-14