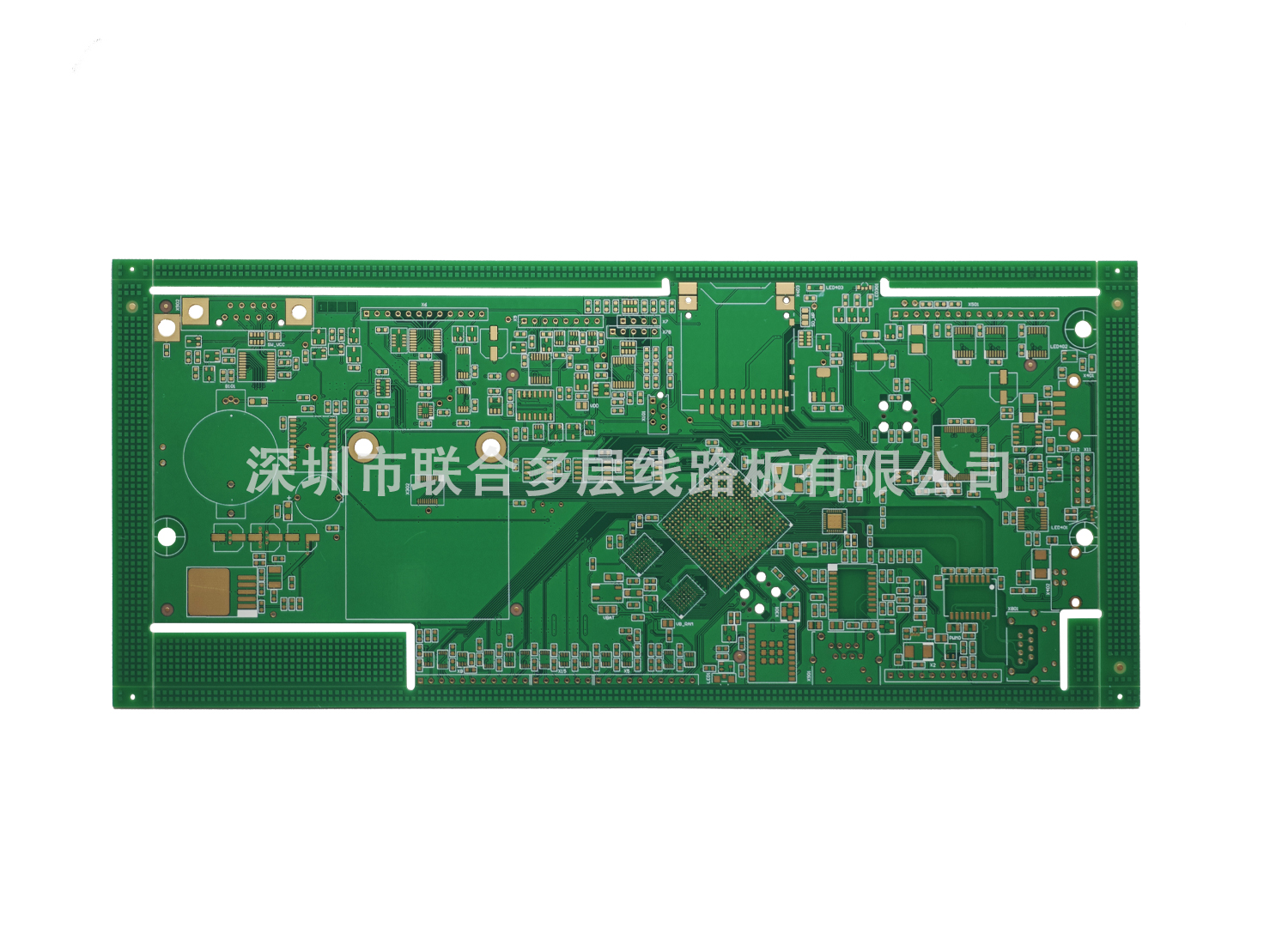

低空经济领航PCB新需求:无人机控制板可靠性解析

某无人机厂商的飞控板采用10层高频高速板,通过-40℃~85℃温度循环测试(1000次无失效),满足无人机在高原、极寒等复杂环境的飞行要求。该板使用Rogers RO4350B材料(Dk=3.48,Df=0.0037),配合背钻工艺(残桩长度<0.1mm),使10Gbps数据传输误码率<10^-12——这相当于传输1万亿比特数据,只有出现1位错误。

某无人机厂商的飞控板采用10层高频高速板,通过-40℃~85℃温度循环测试(1000次无失效),满足无人机在高原、极寒等复杂环境的飞行要求。该板使用Rogers RO4350B材料(Dk=3.48,Df=0.0037),配合背钻工艺(残桩长度<0.1mm),使10Gbps数据传输误码率<10^-12——这相当于传输1万亿比特数据,只有出现1位错误。

无人机PCB的五重可靠性考验:1. 振动抗性:采用“钢网加固+底部填充”工艺,钢网厚度0.2mm,底部填充胶(Tg=150℃)使BGA焊点抗振能力提升40%,可承受5~2000Hz、50g加速度的振动(相当于直升机的振动环境)。

2. 耐候性:表面涂覆50μm厚三防漆(聚对二甲苯),盐雾测试(5% NaCl,96小时)后绝缘电阻>10^9Ω,适用于沿海地区作业。

3. 抗电磁干扰:内层设置完整地平面,信号层采用差分对(阻抗100Ω±5%),在30MHz~1GHz频段的辐射发射≤40dBμV/m。

4. 轻量化:10层板总厚度控制在0.8mm,重量只有15g,较传统方案减轻30%,直接提升无人机续航时间10分钟。

5. 快速散热:在MCU焊盘下方设置0.3mm厚铜块,热阻降至5℃/W,使芯片结温从100℃降至85℃。

物流无人机的特殊设计:某物流无人机的电池管理板采用“柔性+刚性”混合结构,柔性区包裹电池组曲面,刚性区集成保护电路。其难点在于:柔性区需承受电池充放电时的膨胀(形变量达0.5mm),因此采用PI基材+无胶层压,铜箔厚度只有12μm,弯折半径≤1mm。实测显示,该设计在1000次充放电循环后,线路电阻变化<5%。

市场预测与技术趋势:2025年低空经济相关PCB市场年增速超30%,其中无人机占比达60%,飞行汽车占30%。华为已推出无人机专属PCB解决方案,其“抗电磁-散热-轻量化”一体化设计,使农业植保无人机的作业效率提升20%。未来,随着eVTOL(电动垂直起降飞行器)发展,PCB需满足航空级标准(如RTCA/DO-160G),耐温等级将提升至200℃以上。