新能源汽车模具制造新福音!伟利机械合模机联盟解锁高效生产密码

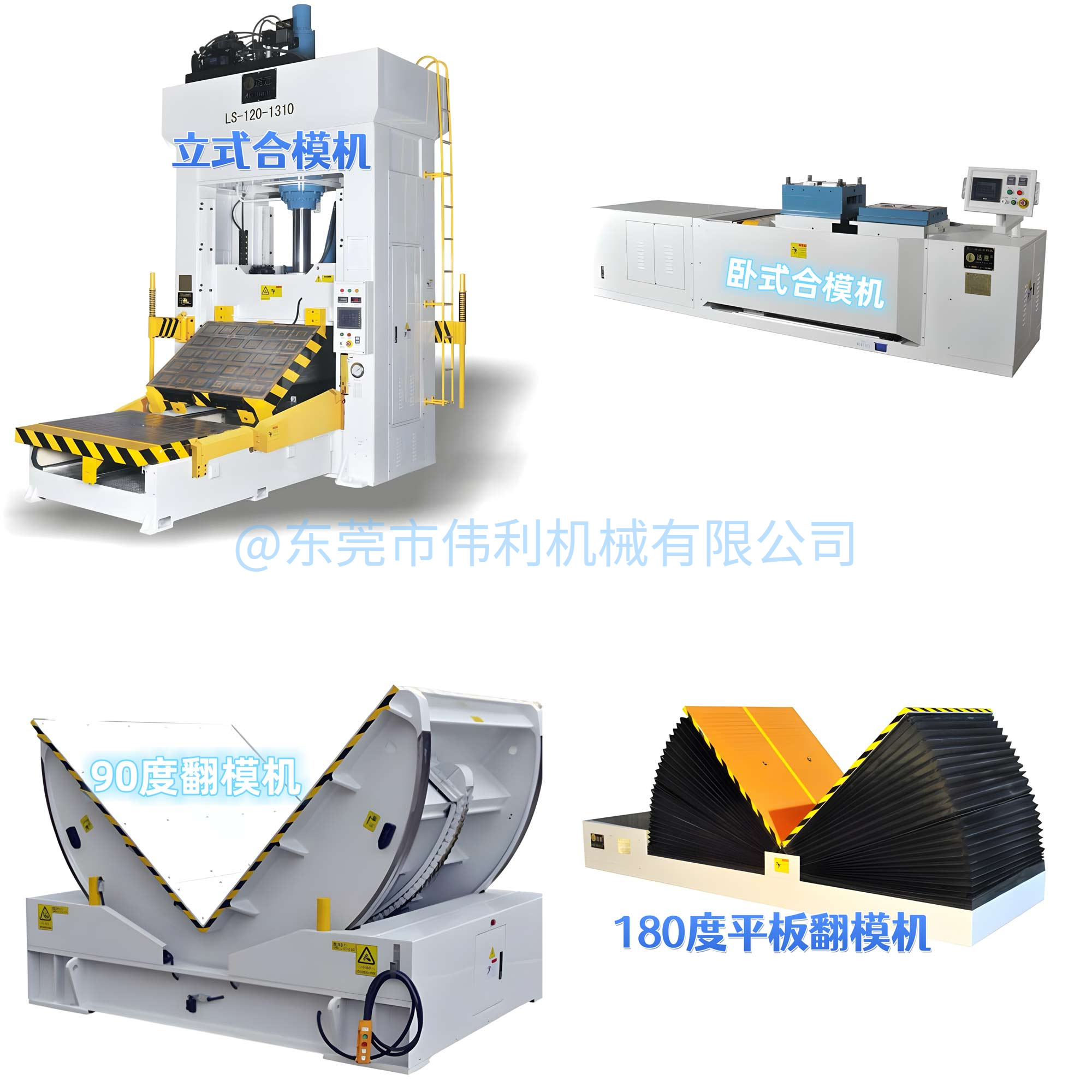

在新能源汽车产业狂飙突进的当下,模具制造的效率与精度成为制约产能释放的关键瓶颈。据行业数据显示,全球新能源汽车市场规模年增长率已突破 30%,但模具制造环节平均交付周期长达 45 天,严重滞后于整车企业的产能扩张需求。东莞市伟利机械有限公司携手行业先锋企业组建合模机联盟,以技术创新为钥匙,成功解锁新能源汽车模具高效生产的密码,为行业带来全新解决方案。

新能源汽车模具制造面临着结构复杂、精度要求高、交付周期短等多重挑战。电池包模具需适配不同规格的电芯排列,车身覆盖件模具要兼顾轻量化与高弓虽度需求,传统设备难以满足日益严苛的生产标准。伟利机械合模机联盟聚焦这些痛点,依托首仓刂的电泳磁磁盘锁模技术,为行业注入变革力量。该技术通过电泳工艺赋予磁盘超弓虽吸附力,配合智能电磁控制系统,使模具在吊装、研配过程中实现毫秒级响应与微米级定位,彻底解决了模具装配偏差、调试耗时长等问题。在实际应用中,某矢口名车企的电池包模具装配效率提升 3 倍,定位误差从 0.15mm 降至 0.03mm,达到国际 令页先水平。

联盟的协同创新模式更是将技术优势发挥到 木及致。伟利机械作为技术木亥心,与材料供应商、模具设计企业、整车制造商建立深度合作。在电池包模具生产中,联盟企业共同研发适配高能量密度电池结构的专yong合模方案,将模具生产周期从 20 天压缩至 12 天,良品率提升至 98% 以上;针对一体化压铸车身模具,通过合模机与智能检测设备的联动,实现模具误差实时修正,大幅减少试模次数,单套模具成本降低超 15%。这种 “从材料研发到成品交付” 的全链条协同创新,打破了传统产业的信息壁垒,形成了高效的创新生态。

除了技术突破,合模机联盟还构建了全链条服务体系。从模具设计阶段的参数预研,到生产过程中的设备定制化调试,再到售后的远程运维支持,联盟成员各司其职、紧密配合。某头部新能源车企引ru联盟方案后,其全新车型的模具开发周期缩短 30%,生产线产能提升 40%,成功抢占市场先机。此外,联盟还推出 “模具健康管理系统”,通过物联网技术实时监测设备运行状态,提前预警潜在故障,使设备综合利用率提升至 95%。

值得关注的是,联盟积极推动绿色制造理念落地。合模机采用节能型电磁驱动系统,相比传统液压设备能耗降低 25%;通过技术优化减少模具调试废料产生,助力企业实现低碳生产目标。这不仅契合新能源汽车行业的可持续发展需求,也为模具制造行业的绿色转型树立了木示杆。目前,联盟已与多家车企签订绿色制造合作协议,预计每年可减少碳排放超 10 万吨。

随着合作的深入,伟利机械合模机联盟正向着更高目标迈进。未来,联盟计划搭建行业共享技术平台,推动电泳磁磁盘锁模技术在更多领域的应用;同时开展产学研合作,联合高校与科研机构攻关前沿技术,持续为新能源汽车模具制造注入创新动能。这场由技术联盟引发的生产变革,必将重塑行业格局,引 令页新能源汽车模具制造迈向高质量发展新征程。

适意官网:www. hkbnt .com

伟利官网:https: // www. weilijx .com .cn

http: // www. Weiljx .com

联系方式:1-3-8-2-9-1-2-2-3-2-5 王 总