条码打印机技术升级:驱动汽车零部件生产精度与效率双提升

在汽车零部件生产领域,市场对产品质量与生产效率的要求持续走高,条码打印机的技术升级成为推动行业发展的重要引擎。

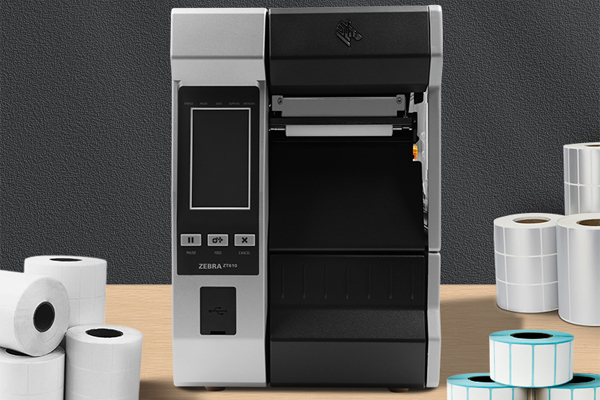

新型条码打印机凭借前沿打印技术,在条码打印的精度与清晰度上实现了重大突破。以汽车电子零部件生产为例,汽车传感器制造对零部件体积和信息记录精度的要求极为严苛。新型条码打印机能够在尺寸微小的传感器表面,打印出高密度、高分辨率的条码。这种高精度条码能够准确记录每个传感器的生产批次、型号、校准信息等关键信息,确保信息准确无误且易于识别。这不止契合了汽车电子零部件精细化生产的需求,更为后续的质量检测、追溯以及设备校准提供了可靠依据。例如,某汽车传感器生产企业在引入新型条码打印机后,产品扫码识别准确率从原本的 95% 大幅提升至 99.5%。这一大幅提升有效减少了因条码识别错误导致的产品返工与报废情况。经统计,在未引入新设备前,该企业每月因条码识别问题导致的产品报废数量约为 500 件,每件产品的生产成本平均为 80 元,每月因此产生的损失高达 40000 元。引入新型条码打印机后,每月产品报废数量降至 50 件以内,每月节省成本约 36000 元,极大地降低了生产成本。

同时,技术升级后的条码打印机在打印速度方面实现了质的飞跃。在汽车发动机缸体等大型零部件的批量生产过程中,高速条码打印机展现出强大优势。它能够快速为每个缸体打印包含生产批次、加工工艺参数、质量检测结果等信息的条码标签。以某汽车发动机生产厂为例,以往使用普通条码打印机时,每打印一个缸体条码标签需要耗费 5 秒时间。引入高速条码打印机后,打印时间大幅缩短至 1 秒,生产效率得到大幅提高。更为关键的是,新型条码打印机支持与自动化生产线无缝集成。当缸体在生产线上流转至打印工位时,打印机能够自动感应并迅速完成条码打印,整个过程无需人工干预。这一自动化操作进一步提升了生产自动化程度,有效减少了人工操作带来的时间浪费与误差。例如,在某汽车发动机缸体生产线上,以往因人工操作导致的平均每日生产延误时长约为 2 小时,引入新型条码打印机与自动化集成系统后,生产延误时长降至 15 分钟以内,生产效率提高了约 20%,为汽车零部件生产企业在保证产品质量稳定性的同时提高生产效率提供了有力支撑。