余姚多仓联动精益生产MES管理系统7乘24服务

一智能精益生产 MES 管理系统具备先进的智能能耗管理模块,能够实时监测生产过程中各类设备的能耗数据,如电力、水资源、天然气等消耗情况。通过对能耗数据的深度分析,系统可识别高能耗设备与生产环节,为企业提供节能优化方案。例如,系统发现某条生产线在特定时段设备空转率高,导致能源浪费,便会自动发出预警,并建议调整生产排程或优化设备启停策略。企业可据此采取措施,实现能源的合理利用。某钢铁制造企业使用该系统后,单位产品能耗降低,既响应了国家节能减排政策,又有效降低了生产成本,实现经济效益与环保效益双赢。精益MES管理,实现生产计划与执行的无缝对接。余姚多仓联动精益生产MES管理系统7乘24服务

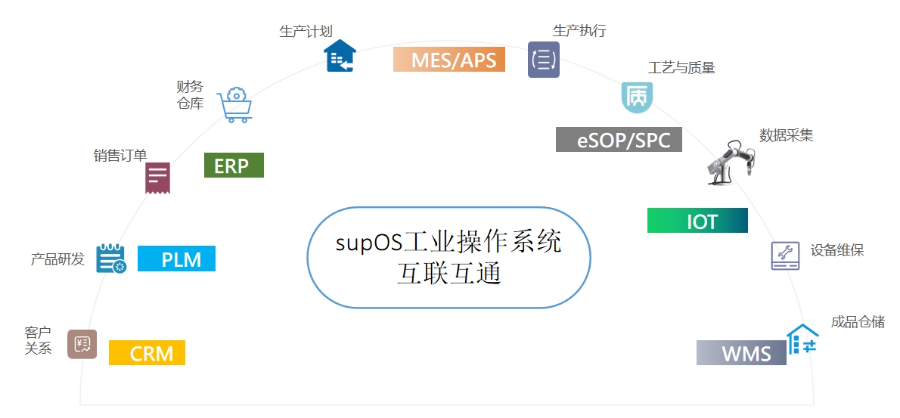

精益MES系统并非取代人工,而是通过人机协同释放员工价值。例如,系统自动分配任务至工人移动终端,减少寻找信息的时间浪费;或通过AR眼镜推送装配指引,降低培训成本。此外,系统收集的员工绩效数据(如工时效率)可用于公平考核和技能矩阵分析,针对性安排多能工培训,增强生产线灵活性。员工亦可自主提报改善建议,通过系统跟踪落地效果,形成持续改进的文化。精益MES的效能比较大化需与ERP(资源计划)、SCM(供应链)系统深度集成。例如,MES实时产能数据反馈至ERP,确保排产更精细;或通过供应商协同平台触发JIT物料配送。未来,随着AI和数字孪生技术普及,MES将向智能化演进:预测性维护(通过设备数据分析提前预警故障)、自适应排产(基于市场需求动态优化),甚至实现“黑灯工厂”的无间断精益运营。企业需根据自身精益成熟度分阶段部署,避免过度数字化导致的新浪费。江北区可视化精益生产MES管理系统按需付费MES 管理系统融入精益生产,能对生产工艺参数进行精确控制,保障产品符合高标准要求。

随着工业4.0和智能制造的兴起,MES系统在精益生产中的角色将愈加重要。未来,MES系统将与物联网(IoT)、大数据和人工智能等新兴技术深度融合,实现更高水平的智能化管理。通过物联网技术,MES系统能够实时获取设备状态和生产环境数据,进一步提升生产过程的透明度和响应速度。同时,大数据分析将为企业提供更为精细的决策支持,帮助企业识别潜在的改进机会。人工智能技术的应用将使得生产过程的自动化和智能化水平大幅提升,推动精益生产向更高层次发展。展望未来,MES系统将成为企业实现精益生产和智能制造的重要支撑,助力企业在激烈的市场竞争中立于不败之地。

MES 管理系统助力企业实现绿色生产目标。它对生产过程中的能源消耗、废弃物产生等数据进行精确统计与分析。通过分析能源消耗数据,找出高耗能环节与设备,为企业制定节能改造方案提供依据;对废弃物产生数据进行监控,帮助企业优化生产工艺,减少废弃物产生,实现资源的高效利用。此外,系统还可以对环保设备的运行状态进行监测,确保环保设施正常运行,助力企业满足环保法规要求,践行绿色发展理念,提升企业的社会形象与可持续发展能力。MES自动下发工艺指导书,减少人为失误。

尽管MES系统在精益生产中具有重要作用,但其实施过程并非一帆风顺。企业在实施MES时,常常面临诸多挑战,包括系统集成的复杂性、员工的抵触情绪以及数据准确性的问题。首先,MES系统需要与现有的ERP、PLM等系统进行无缝集成,这对技术和资源提出了较高的要求。其次,员工对新系统的接受程度直接影响实施效果,因此企业需要通过培训和沟通来消除员工的顾虑。此外,数据的准确性和实时性是MES系统有效运行的基础,企业需要建立完善的数据采集和管理机制。通过合理的规划和有效的沟通,企业可以克服这些挑战,实现MES系统的成功落地。系统自动统计设备综合效率,分析停机原因,为提升设备利用率提供数据支撑。象山深度学习精益生产MES管理系统行业白皮书

可视化看板动态展示生产进度,管理人员能快速定位瓶颈,及时调整生产计划。余姚多仓联动精益生产MES管理系统7乘24服务

精益生产的中心目标之一是“零缺陷”,MES系统通过全流程质量管控实现这一目标。从原材料入库到成品出库,系统记录关键质量数据(如尺寸检测、焊接参数),并自动关联批次号。一旦发现异常(如某批次不良率超标),可迅速追溯至具体工序、设备甚至操作员,触发根因分析(如5Why)。同时,系统支持防错机制(Poka-Yoke),例如通过扫码校验物料是否正确,避免装配错误。这种闭环质量管理大幅降低售后风险,符合汽车(IATF 16949)等行业的严苛追溯要求。余姚多仓联动精益生产MES管理系统7乘24服务

- 慈溪零库存积压ERP系统7乘24服务 2025-07-13

- 鄞州区产线控制企业资源管理mes管理平台 2025-07-13

- 海曙区MES对接ERP系统按需付费 2025-07-13

- 北仑区AGV/AMR企业资源管理mes生产优化 2025-07-12

- 慈溪ERP系统行业白皮书 2025-07-12

- 产线控制企业资源管理 2025-07-12

- 海曙区WMS系统企业资源管理ERP与mes集成 2025-07-12

- 海曙区网络设施企业资源管理mes质量管理模块 2025-07-12

- 镇海区DCS企业资源管理软件 2025-07-12

- 镇海区百万级SKUAS RS集成ERP系统客户案例集 2025-07-12

- 天津填埋场相关检测与评估咨询热线 2025-07-13

- 青浦区什么是企业管理咨询 2025-07-13

- 广安冷链物流冻库费用 2025-07-13

- F316下屈服强度试验 2025-07-13

- 临时办公室租赁信息 2025-07-13

- 黄山HIGG/FEM认证基本知识 2025-07-13

- 中国香港绿色学校节能评估政策 2025-07-13

- 南京常规电子电器产品检测服务电话 2025-07-13

- 孩子叛逆期家长怎么办 2025-07-13

- 市场公关服务公司 2025-07-13