浙江小功率燃烧器定制

技术融合创新为富氧燃烧器开辟了跨领域应用场景。与相变储能技术结合后,富氧燃烧系统可在电价低谷时段储存 800℃以上的烟气余热,某陶瓷企业的梭式窑采用该组合技术,夜间储热满足白天 6 小时生产需求,综合能耗降低 22%。和区块链技术结合时,通过分布式传感器网络实现氧浓度数据上链存证,某工业园区的富氧燃烧设备群借此实现能耗数据实时溯源,碳足迹核算精度提升至 98%,为碳交易提供可靠依据。而在氢能领域,富氧燃烧器经改造后可适配 20% - 30% 的氢氧混合燃烧,某试验项目显示,氢氧富燃模式下热效率达 92%,氮氧化物排放趋近于零,为传统燃烧设备的氢能转型提供了过渡方案。燃烧器在干燥中担当重任,稳定供热,确保干燥效果优良。浙江小功率燃烧器定制

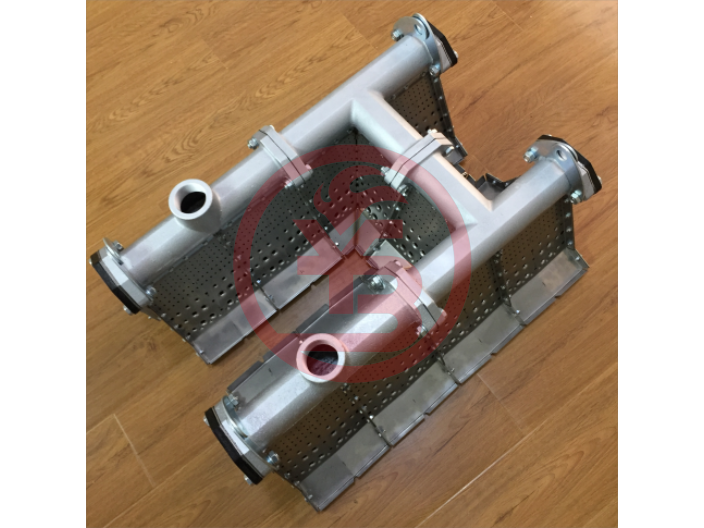

玻璃窑炉燃烧器的模块化设计明显提升了设备维护效率与生产灵活性。各燃烧单元通过标准化接口快速组装,当某个部件出现磨损或故障时,可单独拆卸更换,无需整体停机,大幅缩短检修时间。燃气与氧气管道采用快接式密封结构,配合智能化诊断系统,能够快速定位故障点并生成维护方案。在日用玻璃制品生产中,这种便捷的维护特性使窑炉可在短时间内恢复运行,减少因设备故障导致的生产中断。同时,模块化设计支持燃烧器根据生产需求灵活扩展或缩减规模,适配不同产量与工艺要求。浙江小功率燃烧器生产厂家燃烧器零配件有探头、火花塞、电磁阀、温控表、执行器、球阀、减压阀等。

从市场应用现状来看,纯氧燃烧器正从高附加值领域向传统行业渗透。目前在玻璃纤维、特种陶瓷等高级制造领域,纯氧燃烧技术的普及率已超过 60%,而在钢铁、化工等传统行业,渗透率正以每年 15% 的速度增长。某市场调研数据显示,2024 年全球纯氧燃烧器市场规模达 48 亿美元,预计未来五年将以 8.7% 的年复合增长率增长,其中亚太地区成为增长较快的市场,中国、印度等新兴经济体的需求占比已达 35%。随着制氧成本的持续下降和环保政策的趋严,纯氧燃烧器在中小型工业炉窑中的应用案例逐渐增多,某小型锻造企业的 3 吨空气锤加热炉改造后,年燃料成本节约 120 万元,投资回收期只为 14 个月,展现出良好的市场推广前景。

环保压力驱动玻璃窑炉燃烧器不断革新减排技术。针对氮氧化物排放问题,低氮燃烧器采用分级燃烧、烟气再循环(FGR)等技术,通过降低火焰中心温度与氧气浓度,抑制热力型氮氧化物的生成。部分先进燃烧器还集成了选择性催化还原(SCR)系统,对燃烧后烟气进行二次处理,使氮氧化物排放浓度低于 50mg/m3。此外,余热回收装置将高温烟气的热量用于预热助燃氧气或燃气,提升能源利用率的同时减少碳排放。在平板玻璃生产线中,这些环保技术的应用不只帮助企业满足严苛的排放标准,还能降低单位产品能耗,实现经济效益与环境效益的双赢。干燥燃烧器,点燃高效干燥之路,为工业生产增添动力。

富氧燃烧器作为介于空气助燃与纯氧燃烧之间的过渡技术,其氧气浓度通常控制在 25% - 75% 之间,在保持燃烧效率的同时降低了制氧成本。这种燃烧器通过特殊的配氧系统,将空气中的氧气浓度提升至预设值,使燃料燃烧更充分。以某型号富氧燃烧器为例,当氧气浓度达到 30% 时,天然气燃烧速度提升 40%,火焰传播速度从 0.3m/s 增至 0.52m/s,热释放速率提高 35%。相较于纯氧燃烧器,富氧燃烧器对制氧设备要求更低,可直接利用小型变压吸附制氧机(PSA),设备投资成本降低 60% 以上,更适合中小型企业的技术改造。溶剂燃烧器包括甲醇燃烧器、乙醇燃烧器。连云港TO炉燃烧器非标定制

工业燃烧器也被称为烧嘴。浙江小功率燃烧器定制

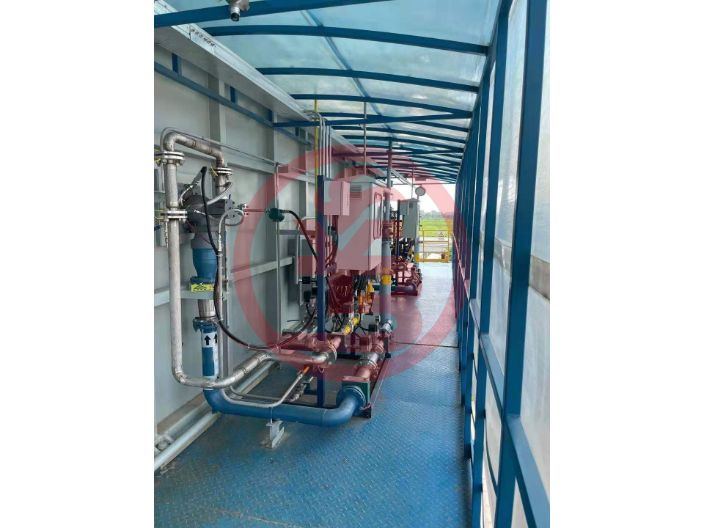

线性燃烧器在不同行业的应用中,需应对复杂多变的工况,其可靠性设计成为关键。通过有限元分析技术对燃烧器结构进行强度校核与热应力模拟,优化内部支撑结构与连接方式,确保设备在高温、振动环境下长期稳定运行。燃烧通道内壁采用防积碳涂层,减少燃气中杂质在壁面的附着与结焦,维持火焰的均匀性与稳定性。在化工行业的反应釜加热场景中,线性燃烧器经受住腐蚀性气体与频繁启停的考验,凭借高可靠性的结构设计与材料选型,保障了反应过程的连续性与安全性,降低因设备故障导致的生产中断风险。浙江小功率燃烧器定制

- 绍兴化工行业燃烧器定制 2025-07-30

- 舟山500万大卡燃烧器备品备件 2025-07-30

- 杭州低氮燃烧器联系方式 2025-07-30

- 盐城热风燃烧器维保 2025-07-30

- 绍兴500万大卡燃烧器市场价 2025-07-30

- 合肥75万大卡燃烧器定制 2025-07-30

- 上海进口燃烧器生产厂家 2025-07-30

- 连云港贝塔菲燃烧器 2025-07-29

- 温州低氮燃烧器配件 2025-07-29

- 无锡120万大卡燃烧器价格 2025-07-29

- 上海洗脱机公司 2025-07-30

- 安徽乘客电梯轿厢 2025-07-30

- 甘肃蒸发冷空调 2025-07-30

- 内蒙古浆液泵循环泵 2025-07-30

- 中山台达变频器VFD900CP43L-00 2025-07-30

- 镇江重型皮带输送机技术参数 2025-07-30

- 江苏新能源驱动器 2025-07-30

- 安庆全自动施肥机供应商 2025-07-30

- 南山区快速全自动锡膏印刷机品牌 2025-07-30

- 虎丘区本地Elmo驱动器五星服务 2025-07-30