宿迁进口燃烧器零部件

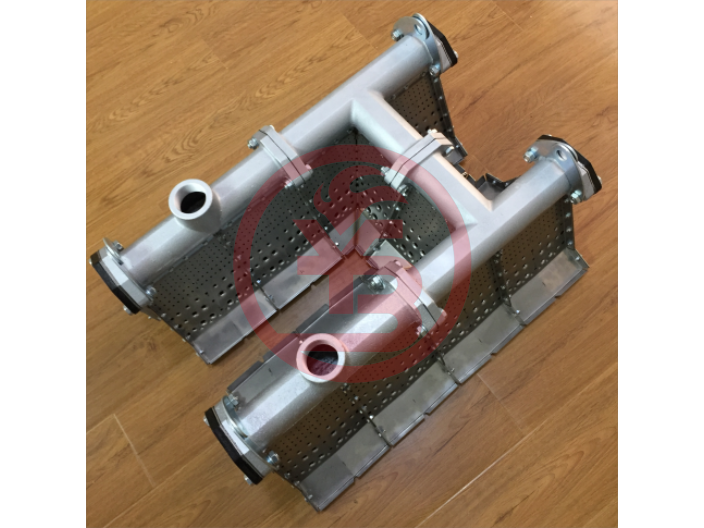

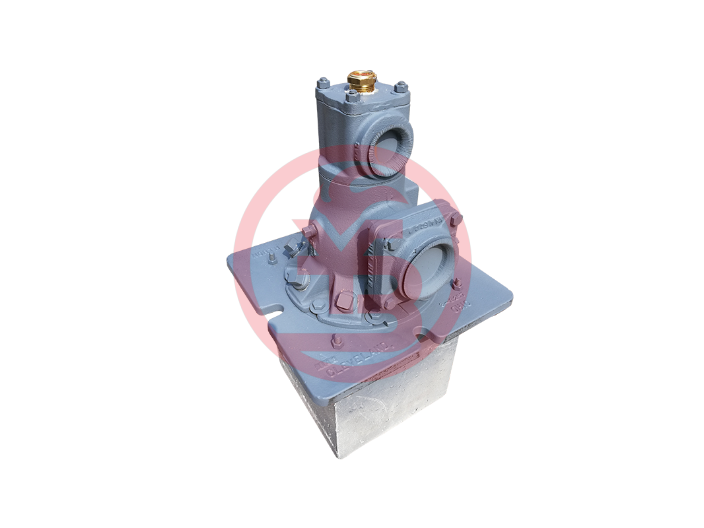

线性燃烧器凭借独特的结构设计与高效燃烧性能,在工业加热领域占据重要地位。其长条形的燃烧通道突破了传统圆形燃烧器的局限,火焰呈线性均匀分布,可实现大面积、无死角的热量传递。内部精密排布的燃气喷射孔与空气导流槽,确保燃气与空气在进入燃烧区前充分混合,通过准确的流速控制与湍流调节,提升燃烧化学反应速率,使燃烧效率达到 95% 以上。在冶金行业的带钢连续退火工艺中,线性燃烧器沿带钢宽度方向提供稳定、均匀的热辐射,使带钢表面温度差控制在极小范围内,有效避免因温度不均导致的变形与质量缺陷,保障了产品质量的稳定性与一致性。燃烧器提升能源转化效果,为生产助力,作用明显。宿迁进口燃烧器零部件

在材料创新方面,线性燃烧器不断突破性能极限。采用耐高温、强度高的镍基合金制造燃烧通道,能够承受 1200℃以上的高温环境,有效抵抗高温燃气的冲刷与腐蚀,延长设备使用寿命。表面特殊处理工艺增强了合金材料的抗氧化性能,减少因高温氧化导致的材料损耗。陶瓷材质的燃气喷射嘴具有良好的热稳定性与耐磨性,保证燃气喷射的准确度与均匀性,维持火焰形态的稳定。这些新型材料的应用,不只提升了线性燃烧器的可靠性与耐久性,还降低了设备的维护成本,为工业生产的高效稳定运行提供了有力保障。扬州450万大卡燃烧器市场价燃烧器在工业领域大显身手,高效燃烧成就非凡。

环保效益的细化分析更能凸显纯氧燃烧器的技术优势。传统燃烧器每燃烧 1 万立方米天然气会产生约 12 万立方米烟气,其中含氮氧化物 80 - 120mg/m3;而纯氧燃烧器只产生 2.8 万立方米烟气,氮氧化物浓度可控制在 30mg/m3 以下,配合低温燃烧技术甚至能降至 15mg/m3。在玻璃窑炉应用中,某企业采用纯氧燃烧后,二氧化硫排放量下降 76%,粉尘排放浓度低于 5mg/m3,完全满足超低排放标准。更关键的是,纯氧燃烧产生的烟气中二氧化碳浓度超过 90%,为碳捕集与封存(CCUS)技术提供了质优气源,使工业窑炉从碳排放源转变为碳资源节点。

线性燃烧器的研发创新紧密围绕未来工业需求展开,前沿技术的融合为其发展注入新动能。机器学习算法被应用于燃烧过程优化,通过分析大量运行数据,动态调整燃烧参数,实现自适应燃烧控制,进一步提升燃烧效率与稳定性。3D 打印技术用于制造复杂流道结构的燃烧部件,突破传统加工工艺的限制,实现更优的燃气空气混合效果与火焰形态。在碳中和目标的推动下,线性燃烧器正向氢能等清洁能源适配方向发展,通过改进燃烧器结构与控制策略,使其能够稳定高效地燃烧氢气,为工业领域的能源转型提供技术支撑 。工业燃烧器也被称为烧嘴。

富氧燃烧技术与碳捕集技术的协同创新构建了工业碳循环新模式。当富氧浓度控制在 28% - 30% 时,燃烧产生的烟气中二氧化碳浓度可达 22% - 25%,相较于空气燃烧提高 3 - 4 倍,捕集能耗降低 30%。某水泥窑协同处置项目中,富氧燃烧器与胺吸收法碳捕集系统耦合,每年可捕集二氧化碳 15 万吨,其中 80% 用于生产食品级二氧化碳,20% 用于养护混凝土制品,使水泥生产的单位碳排放下降 18%,同时创造额外收益 1500 万元。这种 “燃烧 - 捕集 - 利用” 的闭环模式,为高耗能行业的低碳转型提供了可复制的技术路径,尤其适用于暂不具备纯氧燃烧条件的中小型企业。燃烧器稳定燃烧,提供持续热能,保障工业流程顺利进行。金华120万大卡燃烧器安装

一个性能优良的燃烧器应有较高的吸收灵敏度和测定精密度。宿迁进口燃烧器零部件

线性燃烧器在不同行业的应用中,需应对复杂多变的工况,其可靠性设计成为关键。通过有限元分析技术对燃烧器结构进行强度校核与热应力模拟,优化内部支撑结构与连接方式,确保设备在高温、振动环境下长期稳定运行。燃烧通道内壁采用防积碳涂层,减少燃气中杂质在壁面的附着与结焦,维持火焰的均匀性与稳定性。在化工行业的反应釜加热场景中,线性燃烧器经受住腐蚀性气体与频繁启停的考验,凭借高可靠性的结构设计与材料选型,保障了反应过程的连续性与安全性,降低因设备故障导致的生产中断风险。宿迁进口燃烧器零部件

- 舟山500万大卡燃烧器备品备件 2025-07-30

- 杭州低氮燃烧器联系方式 2025-07-30

- 连云港贝塔菲燃烧器 2025-07-29

- 温州低氮燃烧器配件 2025-07-29

- 无锡120万大卡燃烧器价格 2025-07-29

- 无锡450万大卡燃烧器定做 2025-07-29

- 扬州干燥燃烧器生产厂家 2025-07-29

- 江苏涂布燃烧器维修 2025-07-29

- 温州120万大卡燃烧器备品备件 2025-07-29

- 江苏RTO燃烧器定做 2025-07-29

- 拱墅区橡胶密封圈 2025-07-30

- 广州高精度智能称重机 2025-07-30

- 淮南蜗轮蜗杆减速机批发价格 2025-07-30

- 国产锁相红外热成像系统性价比 2025-07-30

- 济南双频激光干涉仪测量 2025-07-30

- 温州手摇伞齿轮升降机 2025-07-30

- 济南本地大型龙门刨床加装 2025-07-30

- 黑龙江链板输送机生产厂家 2025-07-30

- 陕西无线安全底边PVC快速软帘卷门源头厂家 2025-07-30

- 广西KF50空调解决方案 2025-07-30