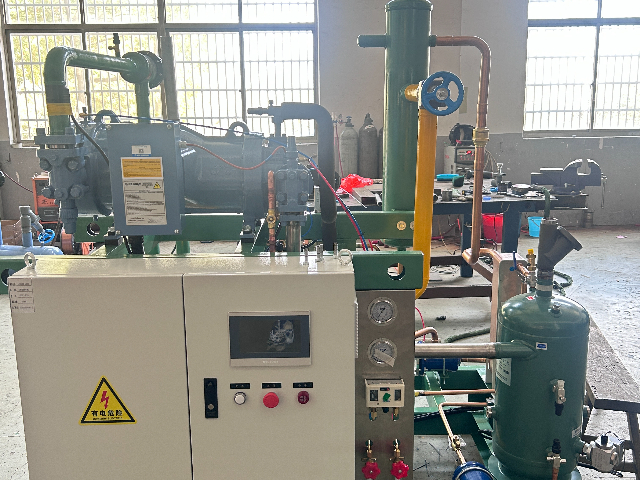

舟山风冷螺杆机组设计

智能故障诊断技术的不断强化,为螺杆机组稳定运行保驾护航。新一代螺杆机组集成了多参数监测系统,通过遍布机组的温度、压力、振动、电流等传感器,实时采集海量运行数据。人工智能算法对这些数据进行深度分析,不仅能快速识别常见故障,如制冷剂泄漏、压缩机喘振等,还能通过模式识别发现早期故障征兆。例如,当系统检测到压缩机振动频谱出现异常波动时,结合历史数据和故障案例库,可预判是否存在转子不平衡或轴承磨损风险。同时,智能故障诊断系统还具备自主学习能力,随着数据积累不断优化诊断模型,提高故障诊断的准确率和及时性,很大程度减少设备停机时间和维修成本。低温螺杆机组九级闪蒸系统,-100℃工况下制冷量提升 60%。舟山风冷螺杆机组设计

螺杆机组在长期运行过程中难免出现故障,准确的故障诊断与及时解决至关重要。当机组出现制冷量下降的情况,可能是制冷剂泄漏、换热器积垢或压缩机效率降低等原因导致。此时,可通过压力检测判断制冷剂压力是否正常,若压力偏低则需检漏并补充制冷剂;观察换热器表面是否有污垢堆积,必要时进行化学清洗或物理除垢。若机组运行时噪音异常增大,可能是螺杆转子磨损、轴承损坏或油路不畅等问题,需拆解机组检查转子啮合间隙、轴承磨损程度,同时清理油路系统,更换堵塞的过滤器,确保润滑油正常循环润滑。掌握常见故障的诊断方法与处理措施,有助于延长螺杆机组使用寿命,保障制冷系统稳定运行。长春比泽尔螺杆机组销售电话螺杆机组的冷凝器和蒸发器采用高效换热管,换热效率高,减少能量损耗。

节能技术的深度革新推动螺杆机组迈向高效时代。新一代机组标配永磁变频驱动系统,通过矢量控制算法,可根据实际用气量或冷负荷自动调节电机转速,在 20%-100% 负荷区间内保持高能效比,相比定频机型节能率达 35% 以上。某纺织企业更换 12 台变频螺杆空压机后,年耗电量从 150 万千瓦时降至 95 万千瓦时,节约成本超 60 万元。余热回收系统进一步挖掘能源潜力,利用高温润滑油(90℃)和压缩热,通过板式换热器产生 65℃热水,用于员工洗浴或工艺预热,使机组能源综合利用率提升至 92%,实现经济效益与节能减排的双重突破。

螺杆机组针对复杂环境的适应性设计彰显其性能。在极寒的北极科考站,机组配备三重油加热系统和防冻型换热器,可在 - 55℃环境下快速启动,通过喷气增焓技术提升制热能力,确保站内供暖稳定。面对沙漠地区的高温环境,风冷螺杆机组采用液冷辅助散热技术,在冷凝器表面增设智能喷淋装置,通过水蒸发吸热将冷凝温度降低 10℃,使机组在 55℃高温下仍能保持 92% 的制冷效率。在高海拔的青藏铁路沿线,定制化螺杆机组搭载气压自适应调节系统,根据海拔变化自动调整压缩机参数,在 4500 米海拔处制冷量衰减控制在 10% 以内,为铁路站点提供可靠的温控保障。螺杆机组的静音优化设计,通过多重降噪结构,运行噪音控制在 72dB 以下。

地下管廊作为城市的 “生命线”,内部环境复杂,温湿度控制至关重要,螺杆机组成为地下管廊环境管理的得力助手。地下管廊内集中了电力、通信、燃气等多种管线,不同管线对环境要求各异。螺杆机组通过智能控制系统,可根据各区域管线的实际需求,精细调节温湿度。例如,在电力电缆区域,保持较低温度防止电缆过热;在通信设备区域,严格控制湿度避免设备受潮。此外,针对地下管廊潮湿、通风条件差的特点,螺杆机组具备良好的防潮性能和高效通风能力,有效改善管廊内部环境,保障各类管线安全稳定运行,延长其使用寿命。模块化设计的螺杆机组,安装拆卸方便,便于后期维护和系统扩容。无锡冰源冷冻螺杆机组价格

低温螺杆机组七级闪蒸系统,-90℃工况下制冷量提升 50%。舟山风冷螺杆机组设计

智能化升级为螺杆机组赋予了更强的竞争力与便捷性。搭载智能控制系统的螺杆机组,通过物联网技术实现远程监控与数据采集,运维人员可实时掌握机组的运行参数、能耗数据以及故障预警信息,即便相隔千里也能及时进行故障诊断与处理。大数据分析功能则能对机组历史运行数据进行深度挖掘,预测设备潜在故障,提前安排维护保养,降低突发停机风险。同时,智能控制系统还可与楼宇自动化系统或工业生产管理系统无缝对接,实现多台机组的集群控制与协同运行,根据实际需求自动调整运行策略,进一步提升系统整体运行效率。舟山风冷螺杆机组设计

- 丹东冷冻食品螺杆机组批发价格 2025-06-09

- 镇江冷库工程螺杆机组设计 2025-06-09

- 徐州水冷螺杆机组生产厂家 2025-06-09

- 金华冰源冷冻螺杆机组批发价格 2025-06-09

- 苏州速冻库螺杆机组批发 2025-06-09

- 舟山螺杆机组定做 2025-06-09

- 盐城水冷螺杆机组 2025-06-09

- 舟山风冷螺杆机组设计 2025-06-09

- 池州并联螺杆机组价格 2025-06-09

- 吉林水冷螺杆机组厂家 2025-06-09

- 水导激光旋切供应 2025-06-09

- 嘉兴输送设备设计 2025-06-09

- 广州全自动珍珠棉复合机现价 2025-06-09

- 桌面小五轴方法 2025-06-09

- 河北红冲加热电炉送料装置 2025-06-09

- 无锡康宇管网叠压无负压给水设备 2025-06-09

- 广东矿山机械蛇形弹簧大扭矩联轴器生产厂家 2025-06-09

- 巴顿C36STAY40分子泵轴承销售 2025-06-09

- 江门离心式空调风机品牌 2025-06-09

- 新疆一级能效空压站服务 2025-06-09