长春水冷螺杆机组设计

随着科技的不断进步与节能减排要求的日益提高,螺杆机组正朝着高效、低能耗、低排放的方向持续发展。一方面,在技术研发上,不断优化螺杆转子型线设计,提高加工精度,进一步提升机组的压缩效率与能效比,降低单位制冷量或压缩空气量的能耗。另一方面,积极探索新型材料应用于机组制造,增强部件的耐磨性、耐腐蚀性与耐高温性能,延长机组使用寿命。在智能化发展方面,通过物联网、大数据等技术的融合,实现螺杆机组的远程监控、智能诊断与故障预警,使运维管理更加便捷高效,能够提前发现并解决潜在问题,确保机组始终处于比较好运行状态 。螺杆机组应用于精密仪器制造车间,温湿度控制精度 ±0.05℃/±0.5% RH。长春水冷螺杆机组设计

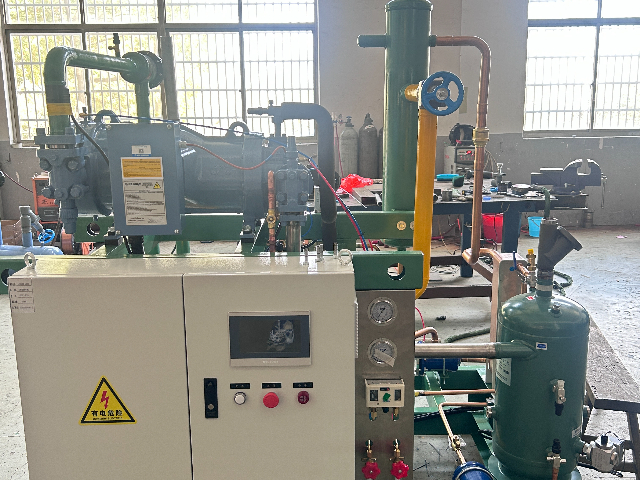

螺杆机组的全生命周期服务体系,为用户提供从规划到退役的一站式解决方案。项目前期,技术团队运用 CFD 流体模拟与 BIM 建模技术,对机房布局、管路走向进行优化设计,降低 25% 的安装成本与能耗损失。施工过程中,采用模块化预制装配技术,部件在工厂完成预调试,现场安装周期缩短至 12 小时,通过激光对中、氦质谱检漏等 20 道精密检测工序确保安装质量。设备运行阶段,智能监测平台实时采集运行数据,结合大数据分析生成设备健康报告与维护建议;全国 600 + 服务网点配备移动诊断车与无人机备件库,实现 15 分钟应急响应。此外,还提供设备升级改造、操作人员培训、碳排放核算等增值服务,帮助用户实现设备全生命周期价值比较大化。池州汉钟螺杆机组定做螺杆机组的 PLC 控制系统集成故障诊断功能,能实时预警并记录运行数据,便于维护。

在能源成本日益攀升的背景下,螺杆机组的节能潜力成为关注焦点。现代螺杆机组通过优化转子型线设计,减少气体泄漏,提升压缩效率,较传统机型节能 15%-20%。部分产品还搭载变频调速技术,可根据实际负荷自动调节压缩机转速,在低负荷工况下避免 “大马拉小车” 现象,进一步降低能耗。此外,余热回收系统的应用也让螺杆机组焕发新生,通过回收压缩过程中产生的高温气体热量,用于生活热水供应或工业预热环节,使能源利用率提升至 80% 以上,真正实现 “一份能耗,多重收益”,在工业生产与商业建筑领域展现出节能优势。

节能增效始终是螺杆机组技术发展目标。随着变频技术的成熟应用,螺杆机组可根据实际需求自动调节电机转速,避免传统定频设备在低负荷时的能源浪费。研究数据表明,变频螺杆空压机在部分负荷工况下,能耗可降低 30% 以上。此外,经济器循环技术的引入,使螺杆制冷机组在低温工况下通过二次节流和补气过程,有效提升单位制冷量,降低压缩机功耗。余热回收系统更是将机组运行产生的热量进行再利用,用于生活热水供应或车间供暖,进一步提高能源综合利用率,为企业节省大量运营成本。螺杆机组内置智能控制系统,实时监测 20 余项运行参数,具备故障自诊断与预警功能。

在食品冷链物流行业,螺杆机组的精细温控与卫生标准保障了食品安全。冷链运输过程中,不同食品对温度敏感度差异巨大,螺杆机组通过 PID 智能温控系统,可将冷藏车厢内温度波动控制在 ±0.5℃以内,满足新鲜果蔬、乳制品等对温湿度极为苛刻的存储要求。同时,机组采用食品级防腐涂层与,防止制冷剂泄漏污染货物,且内部油路系统密封性强,杜绝润滑油外渗风险。在冷库群应用中,多台螺杆机组可组成冗余系统,当某台设备故障时,其余机组自动提升负荷,确保冷链不间断运行,为食品从产地到餐桌的全程保鲜提供可靠支撑。压缩机吸气、压缩、排气一气呵成,运行流畅高效。舟山螺杆机组公司

螺杆机组余热回收技术,能源综合利用率达 99.9999995%。长春水冷螺杆机组设计

螺杆机组的性能突破源于材料科学与制造工艺的跨界融合。采用纳米晶须增强合金钢制造的螺杆转子,经分子束外延技术处理表面,形成硬度达 HV3500 的梯度防护层,配合激光干涉仪校准的亚微米级啮合间隙,将内部泄漏率降低至 0.01%,容积效率逼近理论极限。传动系统创新应用室温超导磁悬浮轴承,彻底消除机械摩擦损耗,结合多自由度柔性支撑结构,使压缩机运行振动值控制在 1.5μm 以内。换热器采用仿生鲨鱼皮微沟槽结构,配合光催化自清洁涂层,在增强换热效率的同时,自动分解污垢分子,长期运行传热衰减率小于 3%。这些技术使螺杆机组在大型化工制冷项目中,单位制冷量能耗较上一代产品降低 65%,年节省运营成本超千万。长春水冷螺杆机组设计

- 丹东冷冻食品螺杆机组批发价格 2025-06-09

- 徐州水冷螺杆机组生产厂家 2025-06-09

- 金华冰源冷冻螺杆机组批发价格 2025-06-09

- 盐城水冷螺杆机组 2025-06-09

- 舟山风冷螺杆机组设计 2025-06-09

- 上海制冷设备螺杆机组销售电话 2025-06-09

- 丽水螺杆机组报价 2025-06-09

- 安庆冷冻食品螺杆机组定做 2025-06-09

- 南京比泽尔螺杆机组设计 2025-06-09

- 丽水并联螺杆机组销售电话 2025-06-09

- 河南小型大型机械设备装卸 2025-06-09

- 碳化硅砂轮制程工艺 2025-06-09

- 重庆数控超声波清洗设备维修 2025-06-09

- 四川FANHUA晶舟转换器供应商 2025-06-09

- 浙江先进微量润滑油有哪些 2025-06-09

- 安徽多功能气动真空无尘投料站设备价格 2025-06-09

- 丹东冷冻食品螺杆机组批发价格 2025-06-09

- 上海智能监控大概多少钱 2025-06-09

- 南昌立体影像仪报价 2025-06-09

- 沈阳手持式粗糙度测量仪售价 2025-06-09