杭州国产总成耐久试验故障监测

车身结构总成耐久试验监测主要针对车身框架、焊点以及各连接部位的强度和疲劳寿命。试验时,通过对车身施加各种模拟载荷,如弯曲载荷、扭转载荷等,模拟车辆在行驶过程中受到的各种力。监测设备利用应变片测量车身关键部位的应力分布,通过位移传感器监测车身的变形情况。一旦发现某个部位应力集中过大或者变形超出允许范围,可能是车身结构设计不合理或者焊点存在缺陷。技术人员依据监测数据,对车身结构进行优化,改进焊接工艺,增加加强筋等措施,提高车身结构的耐久性,确保车辆在碰撞等极端情况下能够有效保护驾乘人员安全。结合历史试验数据与行业标准,设定监测阈值,当总成耐久试验中参数超出阈值时,自动触发预警系统。杭州国产总成耐久试验故障监测

振动监测技术在未来耐久试验早期故障诊断中具有广阔的发展前景。随着传感器技术的不断进步,振动传感器将更加小型化、高精度化,能够更准确地捕捉微小的振动变化。同时,人工智能和机器学习技术的应用将使振动数据分析更加智能化。通过大量的试验数据训练模型,可以实现对早期故障的自动诊断和预测。此外,无线通信技术的发展将使振动监测数据的传输更加便捷,实现远程实时监测。未来,振动监测技术将与其他先进技术深度融合,为汽车总成的耐久试验和早期故障诊断提供更强大的支持。嘉兴国产总成耐久试验早期在总成耐久试验中,需监测关键参数变化,如温度、振动、磨损量,确保部件符合设计寿命要求。

现代汽车高度依赖电气系统,其稳定性直接影响汽车的整体性能。在汽车总成耐久试验早期故障监测中,电气系统监测技术十分关键。通过**的电气检测设备,对汽车的电池、发电机、电路以及各类电子控制单元(ECU)进行实时监测。例如,监测电池的电压、电流和内阻,当电池内阻增大且电压出现异常波动时,可能意味着电池性能下降或存在充电系统故障。对于发电机,监测其输出电压和电流的稳定性,若输出电压过高或过低,可能是发电机调节器故障。同时,利用故障诊断仪读取 ECU 中的故障码,当 ECU 检测到某个传感器信号异常或执行器工作不正常时,会存储相应的故障码。技术人员根据这些信息,能快速定位电气系统中的早期故障点,及时修复,确保电气系统在耐久试验中可靠运行,避免因电气故障导致汽车功能失效 。

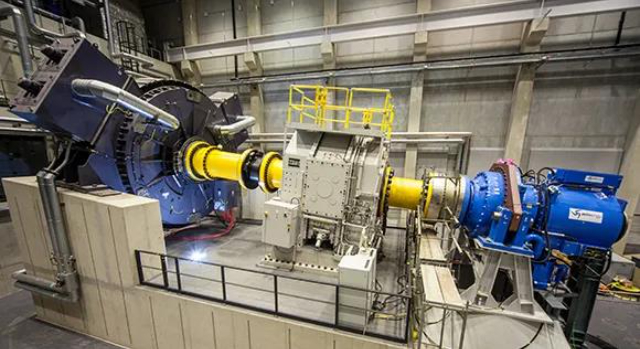

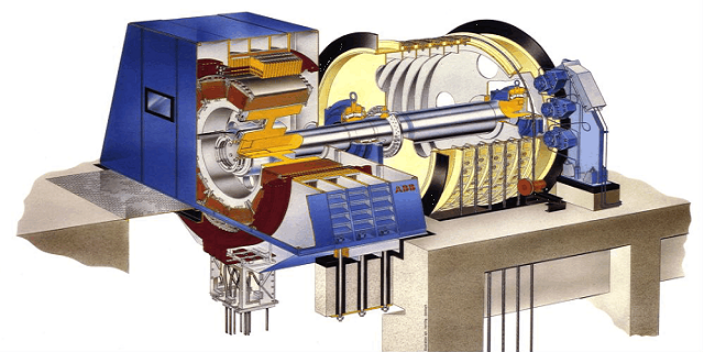

数据处理与分析的科学方法:试验过程中采集到的大量数据,需运用科学方法处理分析。以电梯曳引机总成为例,试验采集了转速、扭矩、振动等数据。首先对原始数据进行清洗,去除异常值与噪声干扰。然后运用统计学方法,计算数据的均值、标准差等统计量,以评估数据的稳定性。通过频谱分析,将时域的振动数据转换为频域,可清晰识别出振动的主要频率成分,判断是否存在异常振动源。利用数据拟合技术,构建曳引机性能衰退模型,预测其在不同工况下的剩余寿命,为电梯维护保养提供科学依据。生产下线 NVH 测试技术结合总成耐久试验,对动力总成等关键部件进行循环加载测试,评估振动与噪声。

在耐久试验中,振动传感器的合理布局至关重要。要想***、准确地监测汽车总成的振动情况,需要根据总成的结构和工作特点来布置传感器。比如在发动机上,要在缸体、曲轴箱等关键部位安装传感器,以捕捉不同位置的振动信号。同时,传感器的数量和安装位置也需要优化。过多的传感器会增加成本和数据处理的难度,而位置不当则可能无法准确检测到故障信号。通过模拟分析和实际试验相结合的方法,可以确定比较好的传感器布局方案。这样在耐久试验中,就能更有效地监测早期故障引发的振动变化,提高故障诊断的准确性。定期对总成耐久试验监测数据进行深度分析,对比不同阶段总成性能指标,评估试验进程与产品质量。南通电动汽车总成耐久试验NVH测试

随着新能源技术发展,电动总成耐久试验新增电循环负荷考核,需兼顾机械与电气性能双重验证。杭州国产总成耐久试验故障监测

空调系统总成耐久试验监测围绕制冷制热性能、压缩机工作状态以及各管路的密封性展开。试验在模拟不同环境温度、湿度的试验舱内进行,监测系统实时采集空调出风口的温度、湿度数据,判断制冷制热效果是否达标;监测压缩机的电流、转速以及振动情况,预防压缩机故障;通过压力传感器监测空调管路内的压力变化,检查管路密封性。若发现制冷效果下降,可能是制冷剂泄漏、压缩机效率降**热效果不佳,则可能与加热元件故障或者风道堵塞有关。技术人员依据监测数据,优化空调系统的设计,改进压缩机制造工艺,提高管路连接的密封性,确保空调系统在车辆长期使用中稳定运行,为驾乘人员提供舒适的车内气候环境。杭州国产总成耐久试验故障监测

- 上海电机异响检测生产厂家 2025-07-30

- 无锡电动汽车总成耐久试验早期 2025-07-30

- 宁波发动机总成耐久试验NVH数据监测 2025-07-29

- 上海自动化生产下线NVH测试集成 2025-07-29

- 无锡生产下线NVH测试系统 2025-07-29

- 南通轴承总成耐久试验阶次分析 2025-07-29

- 减速机生产下线NVH测试声学 2025-07-29

- 常州新一代总成耐久试验阶次分析 2025-07-29

- 宁波电动汽车生产下线NVH测试方法 2025-07-29

- 绍兴新能源车总成耐久试验NVH数据监测 2025-07-29

- 扬州公交站充电桩服务电话 2025-07-29

- 江苏半硬镀镍钢带加工中心 2025-07-29

- 杭州5.08mm排针定制 2025-07-29

- 广州办公楼智慧房东安卓版 2025-07-29

- 山东智能化线束生产 2025-07-29

- 江苏全国供应端子台 2025-07-29

- 国产BMS方案开发 2025-07-29

- 黑龙江折弯机内啮合齿轮泵价格 2025-07-29

- 南通磁通门电流传感器厂家 2025-07-29

- 福建除湿机陶瓷发热体定制 2025-07-29