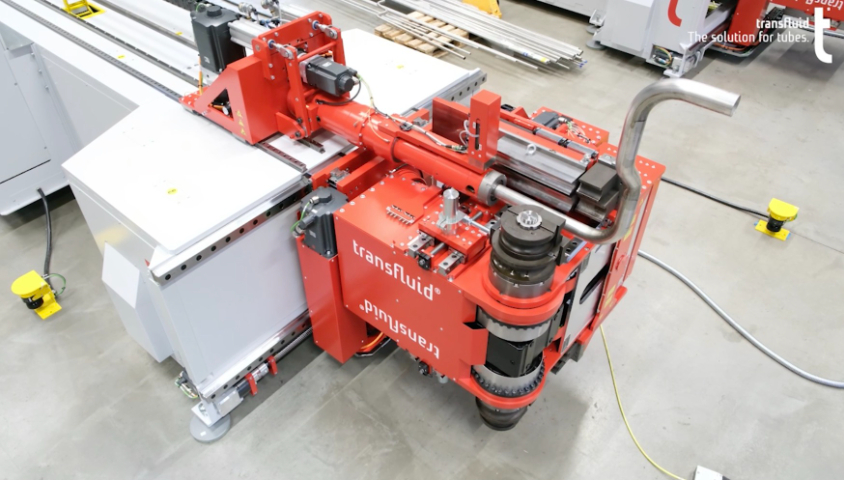

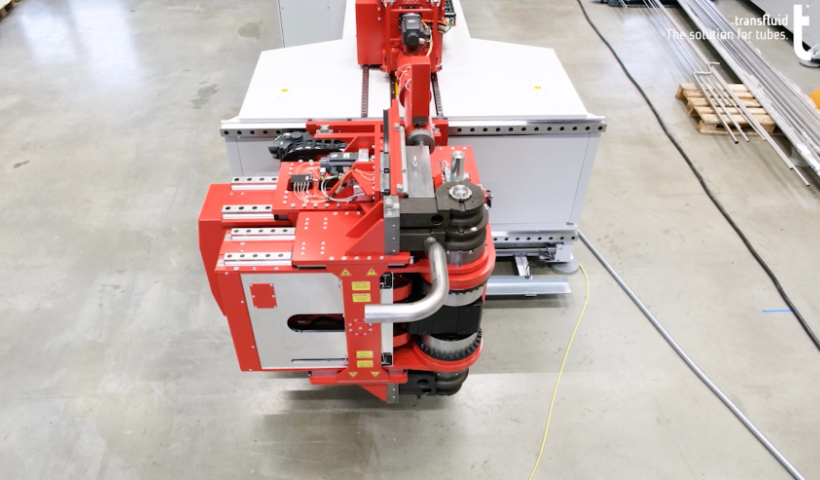

虹口区德国全斯福弯管机定制

在精密仪器制造领域,数控弯管机的高精度加工能力尽显优势。针对薄壁钛合金管材,设备采用渐进式弯曲工艺,配合特制的芯棒与防皱模,有效抑制管材在弯曲过程中的失稳变形,确保壁厚均匀度误差控制在 0.05 毫米以内。其内置的激光测量系统,能够对弯曲后的管件进行实时在线检测,通过数据反馈自动修正加工参数,实现闭环控制。这种智能化加工模式不只提升了医疗器械、航空仪表等领域的管件制造质量,还通过减少人工干预,降低了因操作误差导致的废品率,使生产效率提升 40% 以上。借助 AI 算法,设备能自动优化弯管工艺,适配不同管材特性。虹口区德国全斯福弯管机定制

精密仪器制造对管件精度要求近乎苛刻,全自动弯管机通过纳米级定位技术满足需求。针对直径 8mm、壁厚 0.5mm 的薄壁不锈钢管,设备采用气浮支撑技术减少管材与工作台的摩擦,配合分辨率达 0.001mm 的直线电机驱动系统,实现管材送进精度控制。弯曲过程中,激光干涉仪实时监测管材变形量,通过闭环反馈系统动态调整弯曲速度与压力,将弯曲角度误差控制在 ±0.05°,圆度误差控制在 0.01mm 以内。这种超精密加工能力,为医疗影像设备、航空仪表等精密管路制造提供可靠保障。长宁区Transfluid弯管机设计医疗器械制造中,设备全封闭防尘设计,满足医用管件洁净加工要求。

航空航天工业对管件的高精度需求,促使全自动弯管机不断突破技术极限。面对钛合金、高温合金等难加工材料,设备配备的中频感应加热装置可将管材局部温度准确控制在 ±10℃范围内,结合五轴联动弯曲技术,实现 0.5D(管径倍数)的极小弯曲半径加工。在航空发动机燃油管路制造中,设备通过激光测距仪对弯曲过程进行微米级精度监测,实时修正加工参数,确保每根管件的弯曲角度误差小于 ±0.1°,圆度误差控制在 0.03mm 以内。这种超精密加工能力,为航空航天装备的可靠性提供了坚实保障。

石油化工行业的管道安装对管件质量提出了严苛标准,全自动弯管机凭借强大的工艺能力从容应对。设备可对直径 600mm、壁厚 20mm 的大口径碳钢管道进行热弯加工,通过温度传感器实时监测管材受热情况,结合液压驱动的大扭矩弯曲机构,确保管材在弯曲过程中不产生裂纹、重皮等缺陷。加工完成后,设备自动对管件进行超声波探伤检测,不合格产品将被标记并剔除。在天然气输送管道建设中,经设备加工的管件经压力测试,能够承受 25MPa 以上的高压,为能源输送的安全性提供坚实保障。在航空航天领域,数控弯管机将钛合金管材弯曲误差控制在微米级。

数控弯管机的工艺拓展能力为复杂管件加工提供了创新解决方案。通过开发特殊模具与工装,设备能够实现管材的椭圆弯曲、S 型多段弯曲等非常规加工需求。在建筑装饰领域,利用设备的柔性加工特性,可将不锈钢管材弯曲成艺术造型,应用于高级商业空间的装饰工程。设备的记忆功能可存储海量加工参数,便于不同批次产品的快速切换生产。同时,设备的自动化上下料系统与工业机器人的集成应用,能够构建无人化管材加工车间,进一步提升生产效率与产品一致性。数控弯管机的防爆型号,满足化工等危险环境下的安全管材加工需求。嘉定区全斯福弯管机多少钱一台

人性化操作界面支持多语言切换,降低操作人员学习与调试难度。虹口区德国全斯福弯管机定制

全自动弯管机的智能化升级明显提升了生产管理效能。设备内置的工业物联网模块支持与 MES 系统实时通讯,将生产进度、设备状态、能耗数据等信息上传至云端平台。通过 AI 算法对历史生产数据进行分析,系统能够预测模具磨损周期,提前触发维护提醒。在小批量多品种生产场景中,设备的智能调度功能可根据订单优先级自动调整加工顺序,优化换模时间,使设备综合利用率提升 35%。这种数字化生产模式,帮助企业实现生产流程的透明化与精细化管理。虹口区德国全斯福弯管机定制

- 上海钛合金钢管挤压成型机定做 2025-07-20

- 静安区航空导管扩口机售后 2025-07-20

- 宝山区钛合金钢管挤压成型机设计 2025-07-20

- 嘉定区全自动切管机设计 2025-07-20

- 无锡航空导管扩口机定做 2025-07-20

- 虹口区液压扩口机定做 2025-07-20

- 杨浦区特马液压扩口机定做 2025-07-20

- 无锡Transfluid弯管机价格 2025-07-19

- 徐汇区全斯福弯管机厂家 2025-07-19

- 马鞍山特马弯管机报价 2025-07-19

- 广东自动化步进电机驱动器怎么用 2025-07-20

- 上海钛合金钢管挤压成型机定做 2025-07-20

- 郑州开式循环冷却塔保养维修 2025-07-20

- 新疆化工报废桶破碎清洗设备怎么选 2025-07-20

- 乐清无尾料切割机 2025-07-20

- 河南本地喷雾干燥机设计 2025-07-20

- 高唐本地大型龙门刨床大概价格 2025-07-20

- 耐磨输送带批发厂家 2025-07-20

- 电子一级能效空压站哪家好 2025-07-20

- pp吸管挤出机械哪个牌子好 2025-07-20