黄浦区弯管机公司

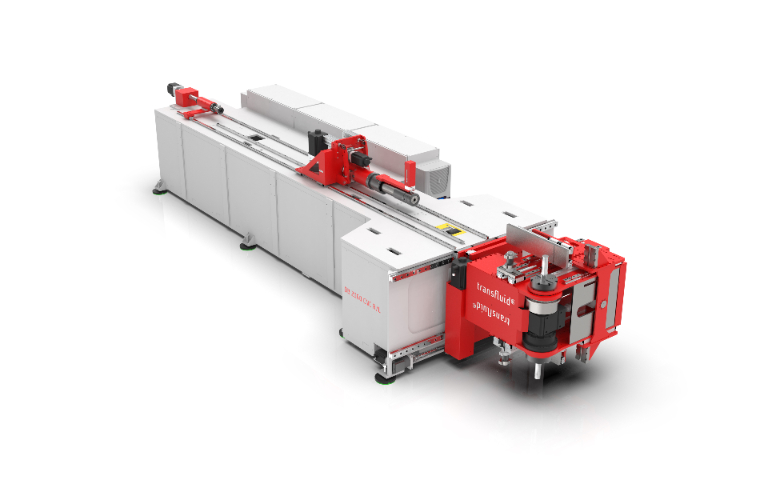

在工程机械制造领域,全自动弯管机以强劲动力应对大口径管材挑战。针对直径 200mm、壁厚 10mm 的强度高钢管,设备搭载的大扭矩伺服电机与液压增压系统协同发力,弯曲力矩可达 5000N?m,通过渐进式弯曲技术避免管材起皱与破裂。设备配备的芯棒支撑系统具备 16 级伸缩调节功能,能根据管材壁厚智能匹配支撑力度,确保弯曲后管材圆度误差小于 1%。加工过程中,设备自动生成包含弯曲角度、压力曲线等数据的电子档案,为工程机械液压管路的质量追溯提供完整依据。借助 AI 算法,设备能自动优化弯管工艺,适配不同管材特性。黄浦区弯管机公司

未来,数控弯管机将深度融合人工智能、5G 通信等前沿技术。AI 算法的应用将实现弯管工艺的自主优化,根据管材材质、规格等参数自动生成较佳加工方案。5G 技术的引入使设备能够接入工业互联网平台,实现跨地域远程协作与设备集群管理。在航空发动机制造领域,超精密数控弯管机将向亚微米级加工精度迈进,满足航空航天领域对高级管件的需求。设备的智能化升级将持续推动管材加工行业向更高质量、更高效率的方向发展。在新能源汽车电池包冷却管路制造中,数控弯管机发挥着关键作用。其具备的薄壁管专门弯曲技术,能够对壁厚 0.8 毫米的铝合金管材进行精密加工,通过特殊设计的防皱模与芯棒组合,有效抑制管材截面变形。设备支持多段连续弯曲工艺,可将电池冷却管路的焊接点减少 60%,明显提升管路密封性与可靠性。同时,环保设计理念贯穿设备研发全过程,低噪音液压系统与节能电机的应用,使设备运行能耗降低 25%,符合工业绿色制造标准。嘉定区特马弗莱克斯弯管机销售电话设备内置故障诊断系统,实时监测 12 项重要参数,异常时自动报警并推送解决方案。

新能源汽车电池热管理系统的精密化需求,推动全自动弯管机不断创新工艺。针对壁厚只 1.2mm 的铝合金扁管,设备研发出专属的柔性弯曲技术,通过多级防皱模与智能芯棒组合,在弯曲过程中实时调整支撑力度,有效抑制管材截面变形,使椭圆度误差小于 2%。设备的高速连续弯曲功能,可在 12 秒内完成一根电池冷却管路的多段弯曲,配合激光切割装置实现准确下料,切口垂直度误差小于 0.3°。同时,设备集成的 MES 数据采集系统,对每一根管件的加工参数进行实时记录,形成完整的质量追溯档案,助力新能源汽车重要零部件的品质管控。

石油化工行业的管道安装对管件质量提出了严苛标准,全自动弯管机凭借强大的工艺能力从容应对。设备可对直径 600mm、壁厚 20mm 的大口径碳钢管道进行热弯加工,通过温度传感器实时监测管材受热情况,结合液压驱动的大扭矩弯曲机构,确保管材在弯曲过程中不产生裂纹、重皮等缺陷。加工完成后,设备自动对管件进行超声波探伤检测,不合格产品将被标记并剔除。在天然气输送管道建设中,经设备加工的管件经压力测试,能够承受 25MPa 以上的高压,为能源输送的安全性提供坚实保障。针对薄壁管材,设备采用特殊防皱工艺,有效抑制变形,保障管件质量。

设备的维护便利性是保障持续稳定生产的关键因素。数控弯管机采用模块化设计,将传动系统、液压系统、控制系统等集成于单独模块,便于故障排查与维修。易损件如模具、密封件等采用标准化设计,更换过程无需专业工具,普通技术人员经过简单培训即可完成。设备的智能诊断系统能够实时监测关键部件的运行状态,通过振动分析、温度监测等手段预判故障隐患,并生成维护提醒。这种预防性维护模式可将设备平均故障间隔时间延长至 3000 小时以上,有效降低企业的运维成本。设备搭载智能系统,可导入三维模型,自动生成弯管路径,提升生产效率。松江区德国全斯福弯管机定做

设备搭载的相控阵超声探伤模块,对弯管进行彻底检测,缺陷检出率高。黄浦区弯管机公司

在医疗器械制造领域,数控弯管机凭借洁净加工能力满足行业特殊要求。设备采用食品级防锈涂层与无油润滑技术,避免加工过程中对管材造成污染。针对医用气体管路、内窥镜导管等精密管件,设备可对直径 3 毫米以下的微小管材进行高精度弯曲,通过显微镜辅助定位系统,确保管材弯曲路径的准确性。加工过程中产生的碎屑由负压吸尘装置及时清理,保持工作环境洁净。设备符合 GMP 生产规范,所有加工参数可追溯,为医疗器械的安全性与可靠性提供有力保障。黄浦区弯管机公司

- 马鞍山德国全斯福弯管机生产厂家 2025-05-16

- 常州特马弯管机设计 2025-05-16

- 普陀区机器人弯管机销售电话 2025-05-16

- 崇明区德国全斯福弯管机价格 2025-05-15

- 宝山区Transfluid弯管机销售电话 2025-05-15

- 杭州全斯福弯管机公司 2025-05-15

- Transfluid弯管机定制 2025-05-15

- 浦东新区德国全斯福弯管机公司 2025-05-15

- 黄浦区弯管机公司 2025-05-15

- 杭州特马液压弯管机生产厂家 2025-05-15

- 沈阳现代立式加工中心图片 2025-05-16

- 嘉定区库存非开挖管道修复哪家好 2025-05-16

- 黑龙江哪里金刚笔效果好 2025-05-16

- 宝山区304不锈钢板框过滤器厂家 2025-05-16

- 宁夏糖浆转子泵 2025-05-16

- 杭州网带式铅玻璃退火炉调试 2025-05-16

- 北京厂家供应食品胶管批发 2025-05-16

- 丽水X-ray检测联系方式 2025-05-16

- 日照GB/T3754.1/T3757.1/T3756.卡套式管接头图例 2025-05-16

- 山东中心传动刮泥机安装 2025-05-16