浙江压力容器设计二次开发业务

特种设备疲劳分析的方法主要包括理论计算、数值模拟和实验测试等。理论计算是基于材料的力学性能和受力情况,通过弹性力学等理论进行计算,预测设备的疲劳寿命。这种方法简单快捷,但精度相对较低,适用于初步分析和快速评估。数值模拟是利用有限元分析等计算工具,对设备的受力情况进行精细化模拟,得到设备的应力分布和疲劳损伤情况。这种方法精度较高,但需要专业的计算软件和经验丰富的分析人员。实验测试是通过对实际设备或材料样本进行加载测试,观察其疲劳损伤和失效过程,获取真实的疲劳数据和失效模式。在进行特种设备疲劳分析时,需要综合考虑设备的动态特性和静态特性,以获得更详细的分析结果。浙江压力容器设计二次开发业务

SAD的设计原理应基于压力容器的实际工作条件和安全需求,设计时应充分考虑容器的压力波动、温度变化等因素,确保SAD能够在需要时准确、迅速地动作。SAD的性能要求主要包括动作灵敏性、密封性、耐腐蚀性、耐疲劳性等。这些性能要求直接关系到SAD的可靠性和使用寿命,因此在设计过程中应予以充分考虑。SAD的设计计算包括泄放面积的计算、动作压力的确定等。这些计算需要依据相关的标准和规范进行,以确保SAD的设计满足安全要求。在进行SAD设计时,应充分了解容器的工况条件和安全需求,避免盲目套用标准或经验公式。浙江压力容器常规设计费用标准疲劳分析不仅关注设备的使用寿命,还关注设备在使用过程中的性能稳定性和可靠性。

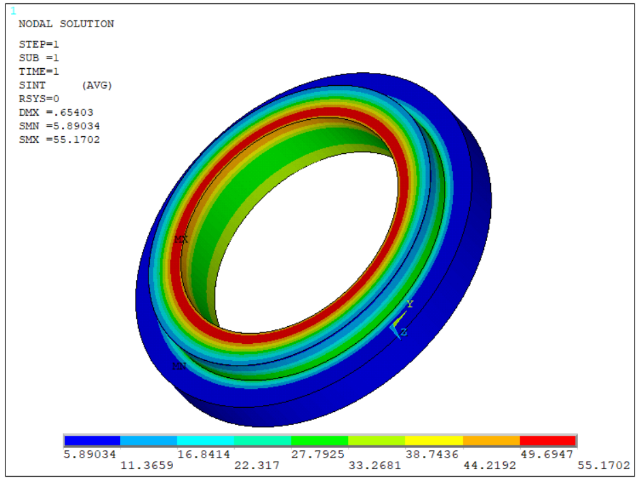

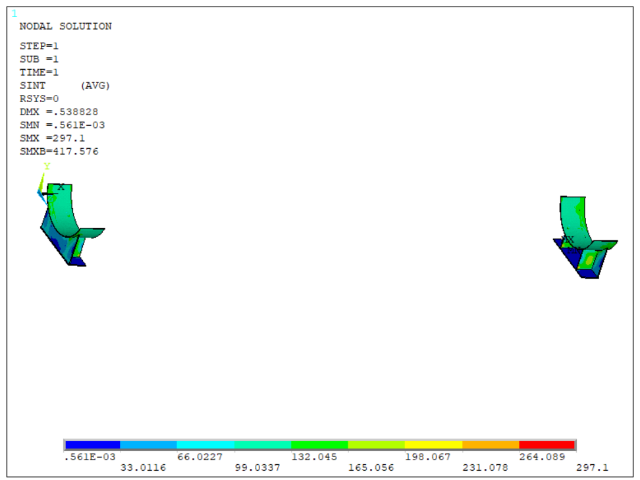

ANSYS作为一款集成化的工程仿真软件,具有强大的结构分析、流体分析、热分析等功能。在压力容器分析设计中,ANSYS可以提供以下方面的支持:1、静力学分析:通过对压力容器施加静载荷,模拟容器在工作状态下的应力分布和变形情况,从而评估容器的承载能力和安全性。2、动力学分析:考虑压力容器在工作过程中可能受到的动力载荷,如地震、机械振动等,分析容器在这些载荷作用下的动态响应,为容器的抗震设计和减振措施提供依据。3、疲劳分析:根据压力容器的循环载荷谱,利用ANSYS的疲劳分析模块,预测容器的疲劳寿命和可能出现的疲劳裂纹,为容器的维护和检修提供指导。

传统的压力容器设计方法往往基于经验公式和简化计算,难以准确预测压力容器的实际性能。而ANSYS有限元分析可以考虑到压力容器的复杂结构、材料非线性、载荷多样性等因素,从而更加准确地预测压力容器的应力分布、变形情况以及疲劳寿命等性能指标。这有效提高了设计的精度和可靠性,降低了设计风险。ANSYS有限元分析可以对不同设计方案进行比较和优化。通过对比不同方案的分析结果,可以选择出性能较优的设计方案。同时,还可以根据分析结果对设计方案进行迭代优化,以达到更好的性能。SAD设计注重细节,从材料选择到结构布局,每个步骤都经过精心计算和验证。

疲劳分析是研究材料或结构在循环载荷作用下性能退化的过程,特种设备在运行过程中,经常受到交变应力的作用,如压力、温度、机械载荷等,这些因素会导致设备材料的疲劳损伤累积,可能导致设备失效。疲劳分析的基本原理主要包括弹性力学、断裂力学和材料力学等。弹性力学用于描述材料在应力作用下的变形行为,是疲劳分析的基础。断裂力学则关注材料在裂纹形成和扩展过程中的力学行为,对预测设备疲劳寿命具有重要意义。材料力学则关注材料的力学性能和疲劳行为之间的关系,为选择合适的材料和制定维护策略提供依据。利用ANSYS进行压力容器的动态分析,可以模拟容器在瞬态工况下的响应,为容器的动态设计提供依据。浙江压力容器常规设计费用标准

在SAD设计中,精确的应力分析是关键,它有助于预测容器在不同压力和温度下的行为。浙江压力容器设计二次开发业务

分析计算模块是ANSYS分析设计的关键,主要包括求解设置、求解执行和结果查看等步骤。在求解设置阶段,用户需要选择合适的求解器类型,如静态求解器、动态求解器等,并设置相应的求解参数,如收敛准则、迭代次数等。此外,还需要考虑是否启用非线性分析等高级功能,以应对复杂的工程问题。在求解执行阶段,ANSYS将根据用户设置的求解条件和边界条件对模型进行数值计算。计算过程中,ANSYS会自动迭代求解,直至满足收敛准则或达到至大迭代次数。求解完成后,用户可以在ANSYS的后处理界面中查看分析结果。这些结果包括位移、应力、应变等物理量,以及相应的云图、曲线图等可视化信息。通过对这些结果的分析,用户可以评估压力容器的安全性和稳定性,为设计优化提供依据。浙江压力容器设计二次开发业务

- 江苏快开门设备分析设计咨询 2025-06-16

- 上海快开门设备分析设计服务方案费用 2025-06-16

- 江苏压力容器分析设计收费 2025-06-16

- 上海压力容器ASME设计业务报价 2025-06-16

- 上海压力容器ASME设计哪家好 2025-06-16

- 浙江压力容器设计二次开发业务 2025-06-16

- 压力容器常规设计业务价格 2025-06-16

- 浙江压力容器常规设计服务价格 2025-06-15

- 浙江焚烧炉分析设计哪家正规 2025-06-15

- 上海压力容器分析设计服务方案价格 2025-06-15

- 湖南定做液压打包机厂家 2025-06-16

- 广东户外照明气密防水检测设备价格 2025-06-16

- 上海活塞式芝麻酱灌装机多少钱 2025-06-16

- 南京环保水冷空调价格 2025-06-16

- 河南静音工业风扇排行榜 2025-06-16

- 乳山智能西奥电梯生产厂家 2025-06-16

- 张家港什么是驱动器 2025-06-16

- 西门子6ES7656-8CE33-2GF2 PLC 2025-06-16

- 辽宁铁心弹簧装配机多少钱 2025-06-16

- 化工业失重秤重控制器 2025-06-16