金属材料粗糙度检验

在一些金属材料的热处理过程中,如淬火处理,会产生残余奥氏体。残余奥氏体的存在对金属材料的性能有着复杂的影响,可能影响材料的硬度、尺寸稳定性和疲劳寿命等。残余奥氏体含量检测通常采用 X 射线衍射法,通过测量 X 射线衍射图谱中残余奥氏体的特征峰强度,计算出残余奥氏体的含量。在模具制造行业,对于一些要求高硬度和尺寸稳定性的模具钢,控制残余奥氏体含量尤为重要。过高的残余奥氏体含量可能导致模具在使用过程中发生尺寸变化,影响模具的精度和使用寿命。通过残余奥氏体含量检测,调整热处理工艺参数,如回火温度和时间等,可优化残余奥氏体含量,提高模具钢的综合性能,保障模具的高质量生产。金属材料的残余应力检测,分析应力分布,预防材料变形与开裂。金属材料粗糙度检验

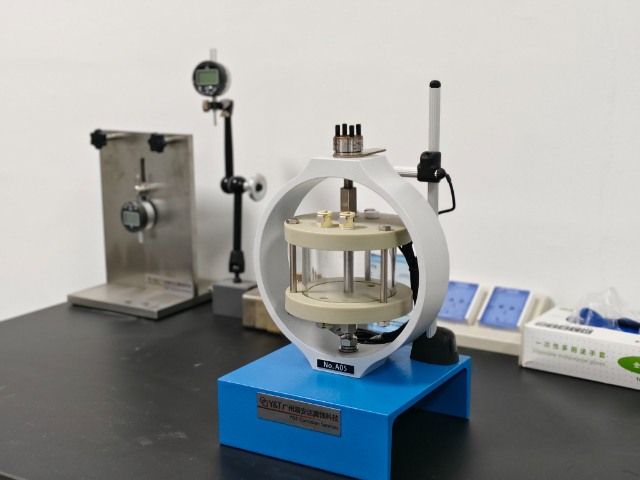

耐磨性是金属材料在摩擦过程中抵抗磨损的能力,对于在摩擦环境下工作的金属部件,如机械的传动部件、矿山设备的耐磨件等,耐磨性是关键性能指标。金属材料的耐磨性检测通过模拟实际摩擦工况,采用磨损试验机对材料进行测试。常见的磨损试验方法有销盘式磨损试验、往复式磨损试验等。在试验过程中,测量材料在一定时间或一定摩擦行程后的质量损失或尺寸变化,以此评估材料的耐磨性。不同的金属材料,其耐磨性差异很大,并且耐磨性还与摩擦副材料、润滑条件、载荷等因素密切相关。通过耐磨性检测,可筛选出适合特定摩擦工况的金属材料,并优化材料的表面处理工艺,如采用涂层、渗碳等方法提高材料的耐磨性,降低设备的磨损率,延长设备的使用寿命,减少设备维护和更换成本,提高工业生产的经济效益。金属材料冲击试验金属材料的高温硬度检测,模拟高温工作环境,测量材料在高温下的硬度变化情况。

在低温环境下工作的金属结构,如极地科考设备、低温储罐等,对金属材料的低温拉伸性能要求极高。低温拉伸性能检测通过将金属材料样品置于低温试验箱内,将温度降至实际工作温度,如 - 50℃甚至更低。利用高精度的拉伸试验机,在低温环境下对样品施加拉力,记录样品在拉伸过程中的力 - 位移曲线,从而获取屈服强度、抗拉强度、延伸率等关键力学性能指标。低温会使金属材料的晶体结构发生变化,导致其力学性能改变,如强度升高但韧性降低。通过低温拉伸性能检测,能够筛选出在低温环境下仍具有良好综合力学性能的金属材料,优化材料成分和热处理工艺,确保金属结构在低温环境下安全可靠运行,防止因材料低温性能不佳而发生脆性断裂事故。

在核能相关设施中,如核电站反应堆堆芯结构材料、核废料储存容器等,金属材料长期处于辐照环境中。辐照会使金属材料的原子结构发生变化,导致材料性能劣化。金属材料在辐照环境下的性能检测通过模拟核辐射场景,利用粒子加速器或放射性同位素源产生的中子、γ 射线等对金属材料样品进行辐照。在辐照过程中及辐照后,对材料的力学性能、微观结构、物理性能等进行检测。例如测量材料的强度、韧性变化,观察微观结构中的空位、位错等缺陷的产生和演化。通过这些检测,能准确评估金属材料在辐照环境下的稳定性,为核能设施的选材提供科学依据。选择抗辐照性能好的金属材料,可保障核电站等核能设施的长期安全运行,防止因材料性能劣化引发的核安全事故。金属材料的冲击韧性试验利用冲击试验机,模拟瞬间冲击载荷,评估材料在冲击下抵抗断裂的能力 。

热模拟试验机可模拟金属材料在热加工过程中的各种工艺条件,如锻造、轧制、挤压等。通过精确控制加热速率、变形温度、应变速率和变形量等参数,对金属样品进行热加工模拟试验。在试验过程中,实时监测材料的应力 - 应变曲线、微观组织演变以及力学性能变化。例如在钢铁材料的热加工工艺开发中,利用热模拟试验机研究不同热加工参数对钢材的奥氏体晶粒长大、再结晶行为以及产品力学性能的影响,优化热加工工艺,提高钢材的质量和性能,减少加工缺陷,降低生产成本,为钢铁企业的生产提供技术支持。金属材料的低温冲击韧性检测,在低温环境下测试材料抗冲击能力,满足寒冷地区应用。WCC高温拉伸试验

金属材料的切削性能检测,模拟切削加工,评估材料加工的难易程度,优化加工工艺。金属材料粗糙度检验

通过模拟实际工作中的温度循环变化,对金属材料进行反复的加热和冷却。在每一个温度循环中,材料内部会产生热应力,随着循环次数的增加,微小的裂纹会逐渐萌生和扩展。检测过程中,利用无损检测技术,如超声波探伤、红外热成像等,实时监测材料表面和内部的裂纹情况。同时,测量材料的力学性能变化,如弹性模量、强度等。通过高温热疲劳检测,能准确评估金属材料在高温交变环境下的抗疲劳能力,为材料的选择和设计提供依据。合理选用抗热疲劳性能强的金属材料,并优化结构设计,可有效提高设备在高温交变环境下的可靠性,减少设备故障和停机时间,保障工业生产的连续性。金属材料粗糙度检验

- 直通式截止阀壳体强度试验 2025-08-01

- ER385纵向拉伸试验 2025-08-01

- 固定球阀的低压气体密封试验 2025-07-31

- ER385落锤法缺口韧性试验 2025-07-31

- 针阀设计验证试验 2025-07-31

- E10015板材角焊缝工艺评定 2025-07-31

- 球阀耐火试验 2025-07-31

- 金属管扩口试验 2025-07-31

- F316L平均晶粒度测定 2025-07-31

- E6019焊接件硬度试验 2025-07-31

- 乳化机CUTR认证时间流程 2025-08-01

- 秦淮区参考VR开发多少钱 2025-08-01

- 江宁区创新广告设计热线 2025-08-01

- 海东汽车租赁价格多少 2025-08-01

- 惠山区信息流广告营销备案 2025-08-01

- 苏州制作企业宣传片的公司 2025-08-01

- 嘉定区创新企业形象策划介绍 2025-08-01

- 无锡执照工商注册多少钱 2025-08-01

- 服务器数据销毁公司 2025-08-01

- 随州汽车配套厂房求租多少钱一年 2025-08-01