山东三通球阀

针对SF6气体易吸附的特性,球阀内表面采用特殊处理工艺。首先进行电解抛光,使表面粗糙度降至Ra0.1μm以下;然后镀覆金或镍保护层,厚度不小于5μm。阀座采用特殊配方的PTFE复合材料,添加15%碳纤维增强,既保证密封性又减少气体吸附。某特高压工程中,经过这种处理的球阀使气体回收率提高至99.8%,远高于常规阀门的97.5%。阀门内部死角容积控制在0.5cm3以下,比较大限度减少气体残留。SF6球阀采用三级密封系统确保零泄漏。***级为金属硬密封,接触压力达200N/mm2;第二级为波纹管密封,波纹层数不少于8层;第三级为磁力传动装置,完全消除阀杆穿透处的泄漏可能。根据GB/T 11023标准,阀门泄漏率必须小于0.5%/年。某直流换流站采用的DN100球阀,经过氦质谱检测,实际泄漏率*为0.01%/年。密封面硬度控制在HRC45-50之间,既保证密封性又避免过硬导致脆裂。快速切断球阀,紧急时刻迅速响应,保障生产安全。山东三通球阀

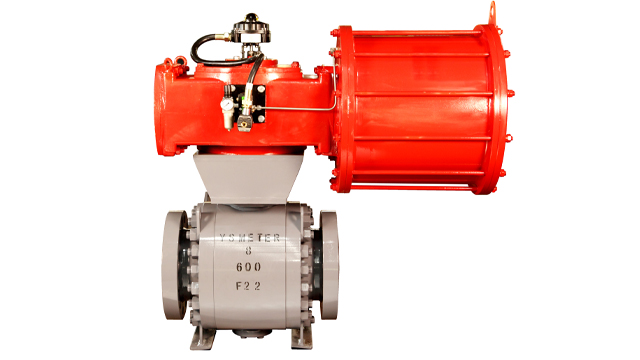

天然气球阀采用全通径浮动球设计,球体在介质压力作用下产生轴向位移,压紧下游阀座形成密封。阀座通常采用尼龙增强PTFE材料,具有优异的耐磨性和低摩擦系数(0.05-0.1)。当阀门开启时,球体通孔与管道完全对齐,流阻系数(Kv值)接近1,压降可忽略不计。关键创新在于双阻塞与排放(DBB)功能,通过阀体底部的排污阀可检测两阀座间的密封性能。根据API 6D标准,Class 600以上球阀需采用固定球结构,通过上下支撑轴分散介质压力,使操作扭矩降低40%。某西气东输项目中,DN300 Class 900球阀在10MPa压力下的泄漏率小于50ppm。江西二片式球阀全通径球阀的流道直径与管道内径相同,流阻极小。

针对不同性质的气体介质,球阀需要特殊设计:对于腐蚀性气体(如氯气、硫化氢),采用哈氏合金C276阀体和PTFE内衬;对于氧气介质,所有部件需经过严格脱脂处理(符合GB/T16912标准),避免油脂引发燃爆;对于易燃易爆气体(如天然气、氢气),阀门需通过ATEX防爆认证,配备防静电装置;超纯气体(如电子级氮气)输送则要求阀门内表面电解抛光(Ra≤0.4μm),避免颗粒污染。某半导体工厂的特种气体系统中,采用全316L不锈钢球阀,经过三次氦检漏测试,确保泄漏率<1×10-9Pa·m3/s。

SF6球阀采用终身润滑设计,维护周期长达20年。日常维护*需每年检查一次外观和操作扭矩。大修时需使用**工具更换密封件,作业环境**必须低于-40℃。某运行10年的球阀解体检查显示,密封面磨损量*3μm,远低于允许的15μm限值。维护后需进行3倍额定压力的密封测试,保压时间不少于30分钟。所有维护记录需按照ISO 55001标准存档。现代SF6球阀集成多种传感器,实时监测气体压力(精度±0.1%FS)、温度(±0.5℃)和湿度(±2%RH)。通过LoRa无线传输数据,采样间隔可调(1-60分钟)。某智能变电站中,配备监测系统的球阀提**个月预警了密封老化问题,避免重大事故。阀门内置自诊断算法,可预测剩余使用寿命,准确率达90%以上。所有数据符合IEC 61850标准,可直接接入变电站自动化系统。全通径球阀的Cv值接近理论最大值。

气体球阀是专门用于控制各类气体介质的关键管道设备,其设计必须满足严格的密封性和安全性要求。这类阀门通常采用浮动球或固定球结构,阀体材质根据气体特性可选用碳钢、不锈钢或特种合金。密封系统采用多层次设计,包括主密封(金属对金属或软密封)和辅助密封(如O型圈或石墨填料)。气体球阀的***特点是低流阻设计,全通径结构的Cv值可达同等口径闸阀的3-5倍,特别适合大流量气体输送。为防止气体泄漏,阀杆采用防吹出结构(Anti-blowout stem),并配备双重填料密封。根据应用场景不同,气体球阀的工作压力范围可从真空(10-3Pa)到高压(42MPa),温度适应范围从**温(-196℃)到高温(600℃)。低温球阀需进行深冷处理。贵州电动球阀

球阀的启闭件是一个带有通孔的球体,通过90度旋转实现开关。山东三通球阀

根据结构和功能,工业球阀主要分为浮动球阀、固定球阀、V型调节球阀和三通球阀。浮动球阀依靠介质压力推动球体压紧阀座,适用于中小口径(DN≤200)和低压系统(PN≤40),常见于市政供水或低压蒸汽管网;固定球阀通过上下支撑轴分散介质推力,适用于高压(PN100~PN420)和大口径管道(DN≥300),如天然气长输管线或炼厂反应装置;V型球阀的切口设计可实现精确流量调节,适用于浆料或高粘度介质;三通球阀(L型/T型)用于分流或合流控制,如化工多路反应系统。选型时需综合考虑压力等级、介质特性、温度范围及操作频率。山东三通球阀

- 河南微流控法国ELVEFLOWCOBALT 2025-07-09

- 常州特色服务盐雾腐蚀试验箱五星服务 2025-07-09

- 云浮RFFE分析仪价格 2025-07-09

- 贵阳近红外式油菜籽湿基含油检测分析仪 2025-07-09

- 福州光轴相位差测试仪哪家好 2025-07-09

- 上海电伴热磁翻板液位计厂家供应 2025-07-09

- 淮安光学球面反射镜厂家 2025-07-09

- 福建挤出式3D生物打印机LUMEN X 2025-07-09

- 韶关专业投入式液位变送器品牌企业 2025-07-09

- 山东树脂粒子检测仪 2025-07-09