四川实验色母造粒生产线操作

专注于实现色母粒的特殊功能。例如,针对有抑菌需求的塑料制品,该生产线能够通过特殊的工艺将抑菌剂均匀分散在色母粒中,生产出具有抑菌功能的色母粒。在操作上,精确控制抑菌剂的添加量和分散程度,确保色母粒添加到塑料制品中后,能有效抑制细菌滋生,且抑菌性能持久稳定。同时,对于需要具备导电性能的色母粒,生产线通过添加特殊的导电材料,并运用独特的混炼工艺,使导电材料在色母粒中形成稳定的导电网络,生产出的色母粒能赋予塑料制品良好的导电性能,满足电子、电气等行业对塑料制品的特殊要求。重力喂料依靠物料自重,结构简单,但对流动性差的物料效果欠佳。四川实验色母造粒生产线操作

各个生产模块相互独立又协同工作。这种设计使得设备的维护和检修变得极为便捷,当某个模块出现故障时,维修人员可以快速定位并将其拆卸下来进行单独维修或更换,无需对整个生产线进行大规模拆解,很大缩短了停机时间。同时,设备的关键部件均设有明显的标识和易于操作的维护接口,方便维修人员进行日常的保养和维护工作。此外,生产线还配备了远程诊断系统,通过互联网连接,厂家的技术人员可以实时监测设备的运行状态,及时发现潜在问题并提供解决方案,有效降低了设备的维护成本和故障率四川高速色母造粒生产线性价比满足不同行业对色母粒的需求,为产品增添丰富色彩和独特性能。

具备高度自动化与信息化集成能力。整线实现了全自动化运行,从原材料的上料、配料、混炼、挤出到造粒、包装,均无需人工过多干预,有效减少了人工操作带来的误差和劳动强度,提高了生产效率和产品质量的一致性。同时,生产线搭载了先进的工业物联网(IIoT)系统,通过传感器实时采集设备运行数据、生产工艺参数和产品质量数据等信息,并上传至云端进行分析处理。操作人员可通过手机、电脑等终端设备远程监控生产线的运行状态,实现智能化管理和远程故障诊断。此外,该系统还能根据数据分析结果,对生产过程进行智能优化,预测设备维护需求,提前进行维护保养,避免设备突发故障,保障生产的连续性和稳定性。

专注于生产高性能的色母粒产品。在原材料筛选环节,严格把关,只选用纯度高、性能稳定的颜料和优良载体树脂,从源头上保证产品质量。生产过程中,运用先进的纳米分散技术,使颜料颗粒均匀分散在树脂基体中,粒径可控制在纳米级别,极大提高了色母粒的着色强度和分散性。产品具有出色的耐候性、耐迁移性和耐高温性,在塑料制品加工过程中,能够经受各种复杂的加工条件,且不会出现颜色褪色、迁移等问题,确保塑料制品的颜色持久鲜艳、性能稳定。该生产线生产的色母粒广泛应用于汽车内饰、电子产品外壳等对产品质量和性能要求苛刻的领域。抗氧剂可防止色母粒在加工和储存时氧化降解,延长使用寿命。

专注于确保产品质量的高度稳定性。从原材料的采购源头开始严格把控,建立了完善的供应商评估体系,只选择质量可靠、信誉良好的供应商合作,保证每一批次的原材料都符合高标准的质量要求。在生产过程中,运用了先进的在线质量监测技术,通过多种传感器实时采集生产数据,如温度、压力、物料流量等,并将这些数据与预设的标准参数进行对比分析。一旦发现数据异常,系统会立即自动调整生产参数,确保生产过程始终处于稳定状态。同时,每一批次的色母粒产品在出厂前都要经过严格的质量检测,包括颜色一致性、分散性、耐候性等多项指标的检测,只有完全符合质量标准的产品才能进入市场,使得该生产线生产的色母粒在市场上拥有极高的口碑,深受对产品质量要求严格的客户信赖。强制喂料通过螺旋输送机等设备,确保喂料量精确、连续。四川实验色母造粒生产线操作

有机颜料色泽鲜艳、着色力强,但耐光和耐热性可能稍弱。四川实验色母造粒生产线操作

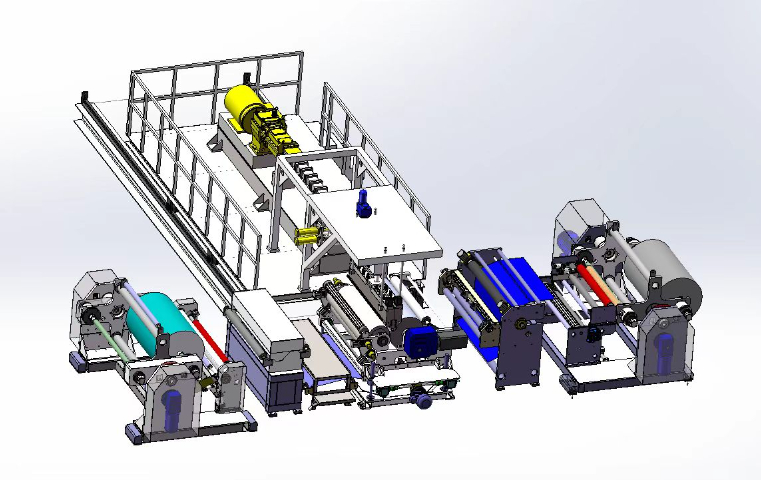

该生产线的独特优势在于其智能化的生产管理系统。从原材料的自动上料、精确配比,到生产过程中的温度、压力等参数的实时监控与自动调节,都能通过智能化控制系统高效完成。这不仅减少了人工干预,降低了人为误差,还大幅提升了生产效率。在挤出环节,采用了先进的单螺杆挤出技术,配合特殊设计的螺杆结构,能够实现物料的高效塑化和稳定挤出。造粒阶段则运用了先进的风冷切粒技术,冷却速度快,生产出的色母粒颗粒均匀,具有良好的热稳定性和流动性。此外,生产线还配备了完善的质量检测设备,对产品的各项指标进行严格检测,确保产品质量稳定可靠,适用于各类塑料制品的大规模生产。四川实验色母造粒生产线操作

- 河北高速单螺杆造粒生产线工艺 2025-07-30

- 江苏密炼机型号 2025-07-30

- 四川PET单螺杆造粒生产线配件 2025-07-30

- 江苏色母造粒生产线联系方式 2025-07-30

- 山东双螺杆双阶造粒生产线多少钱 2025-07-30

- 湖北进口密炼机联系方式 2025-07-30

- 浙江密炼机规格 2025-07-30

- 山东国产片材机技术参数 2025-07-30

- 湖南塑料单螺杆造粒生产线联系方式 2025-07-30

- 重庆进口双阶造粒生产线应用范围 2025-07-29

- 普陀区购买三坐标图片 2025-07-30

- 云浮一出一载带复卷机企业 2025-07-30

- 金华耐压聚氨酯地坪漆 2025-07-30

- 上海智能重量分选称重机生产厂家 2025-07-30

- 徐州二层升降横移式立体智能车库规格 2025-07-30

- 一体成型蒙皮辊轧成型机供应 2025-07-30

- 淄博干湿联合闭式冷却塔电话 2025-07-30

- 乌海q系列阀门电动执行器报价 2025-07-30

- 青浦区定制转料整粒机 2025-07-30

- 陕西便宜的储能设备24小时服务 2025-07-30