高 TDS 废液低温结晶器厂家电话

5.基于数字孪生的低温结晶过程动态优化构建低温结晶过程数字孪生体,融合机理模型与实时数据,实现动态优化。通过强化学习算法,系统可在线调整温度、过饱和度等参数,使晶体粒度分布(PSD)稳定在目标区间。工业应用表明,该策略使产品收率提升12%,能耗降低18%。某锂电企业案例显示,电池级碳酸锂纯度稳定至99.9%。6.食品级乳酸低温结晶的晶型调控与节能设计通过响应面法优化乳酸低温结晶工艺,在-10℃~0℃范围内调控降温速率(0.5℃/min)和搅拌强度(80rpm),使α-乳酸晶型占比达92%。设备采用热泵循环系统,余热利用率达75%,较传统工艺节能55%。晶体流动性提升35%,溶解速率稳定性±2%,满足**食品添加需求。独特低温结晶系统,能大幅降低废水 COD,产水可直接回用或达标排放。高 TDS 废液低温结晶器厂家电话

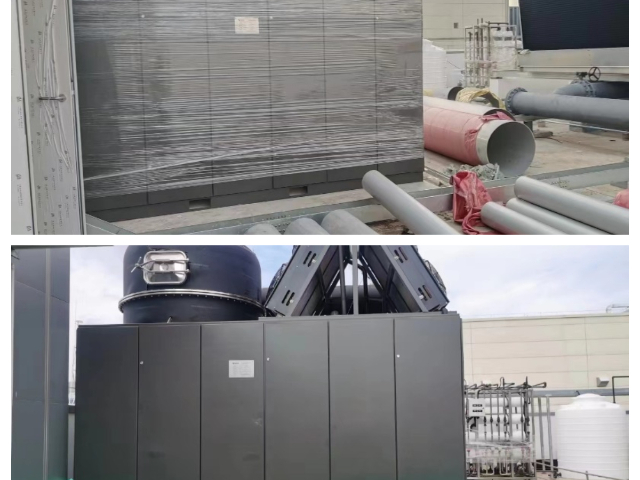

模块化设计赋予低温热泵结晶系统极强的场景适配性。在土地资源紧张的工业园区,企业无需大规模土建改造,就能依据场地空间灵活布置模块。初创企业可先引入小型模块满足初期废水处理需求,随着业务扩张,通过增加模块并联实现处理能力扩容。这种 “可成长” 的设备特性,让企业在不同发展阶段都能精细匹配废水处理需求,避免设备闲置或处理能力不足的尴尬,优化资产配置效率 。其技术原理在各模块中**且协同,单个模块故障不影响整体系统,依托真空相变与自动排料等机制,保障模块并联时的稳定运行 。湖北精细化工低温结晶器常见问题针对物料结晶设计,低温结晶器控温准,助力工业高效分离作业。

3.真空式低温结晶器在盐湖卤水提锂中的工业化实践针对高镁锂比盐湖卤水,真空式低温结晶器通过负压环境降低水的冰点,实现低温结晶。设备在-20℃、真空度85kPa条件下运行,使Li?CO?选择性析出,镁锂分离系数达1200。某盐湖提锂项目显示,该设备年处理卤水100万m3,碳酸锂产能达2000吨,综合能耗低于3吨标煤/吨碳酸锂。4.低温结晶器在电子级磷酸生产中的纯度控制电子级磷酸要求金属杂质<10ppb,低温结晶器通过三级结晶-溶解循环实现纯化。一级结晶器降温至-10℃,去除钙镁离子;二级结晶器进一步降温至-20℃,靶向去除钠钾离子;三级结晶器在0℃条件下重结晶,使产品纯度达99.999%。设备采用石英内衬与PTFE阀门,避免金属污染。某化工企业案例显示,该工艺使产品附加值提升5倍。

3. 海水淡化副产盐低温结晶的资源化路径低温结晶器在处理海水淡化浓盐水时,通过梯度降温实现NaCl与Mg(OH)?的分级结晶。一级结晶器控制温度-10℃~5℃,优先析出NaCl,纯度达99.2%;二级结晶器降温至-30℃,回收镁资源。系统热集成设计使蒸汽消耗降低28%,副产盐满足工业级标准,形成零排放闭环。4. 生物制药低温结晶过程的质量源解析采用AT-line低温结晶器进行单抗浓缩时,晶体粒径分布(CSD)受搅拌桨型影响***。六弯叶涡轮桨在120rpm下可产生0.8mm主导粒径,较传统桨型提升收率15%。过程分析技术(PAT)结合FBRM实时监测,将批次间变异系数(CV)控制在3%以内,确保产品均一性。 低温结晶器助力食品添加剂结晶,符合食品安全标准。

5.低温结晶器在电子级氢氟酸提纯中的腐蚀防护面对HF酸的强腐蚀性,设备内衬采用改性PTFE材料,辅以阳极保护系统。实验表明,在-15℃运行条件下,年腐蚀速率<0.05mm/a。独特的双管程结构延长流体停留时间,配合超声波防垢技术,设备连续运行周期突破180天,较传统设备提升60%。6.光伏废水低温结晶分盐的工艺包开发针对含氟、含硅废水,设计三级低温结晶系统。一级蒸发器浓缩至25%含盐量,二级冷却结晶析出Na?SiF?,三级进一步降温至-10℃回收NaCl。系统采用MVR压缩机余热利用,吨水运行成本降低42%。中试结果显示,分盐纯度均>98%,满足回用标准。低温结晶系统能耗低,能在温和条件下完成结晶,为企业节省运营成本。重庆低能耗低温结晶器进货价

高效低温结晶系统,可实现连续化结晶,满足大规模生产需求。高 TDS 废液低温结晶器厂家电话

运行安全是工业设备的重要考量,该系统做到了负压及常温运行,无安全隐患。传统高温高压处理设备存在一定安全风险,而低温热泵结晶系统避免了这类问题,让企业在废水处理过程中更安心,无需担忧因设备运行条件引发的安全事故,保障了生产运营的稳定性。环保性能上,低温热泵结晶系统实现无二次污染及废气产生。在当前环保要求日益严格的大环境下,很多传统废水处理设备会产生废气、废渣等二次污染物,增加环保处理压力。而该系统从源头上解决这一问题,处理过程清洁,助力企业实现绿色生产,符合可持续发展理念。高 TDS 废液低温结晶器厂家电话

- 广东高盐溶液低温结晶器要多少钱 2025-07-29

- 天津煤化工低温结晶器厂家电话 2025-07-29

- 安徽含油废水低温结晶器代理品牌 2025-07-29

- 江苏垃圾渗滤液低温结晶器要多少钱 2025-07-29

- 安徽真空低温低温结晶器联系方式 2025-07-29

- 浙江制药行业低温结晶器进货价 2025-07-29

- 河南高盐溶液低温结晶器联系方式 2025-07-29

- 广东可扩容低温结晶器厂家电话 2025-07-29

- 陕西电镀废液低温结晶器技术指导 2025-07-29

- 山东高浓度有机废液低温结晶器售后服务 2025-07-29

- 江西环保自动化系统集成工厂 2025-07-29

- 南通干粉给料系统安装 2025-07-29

- 安徽数据中心除氯除硬 2025-07-29

- 新吴区mvr板式蒸发器生产厂家 2025-07-29

- 泰州脱硫塔废气处理改造 2025-07-29

- 广州液压泵厂家柱塞泵用途 2025-07-29

- 南京工厂洗地机批发 2025-07-29

- 江苏学校鞋底清洗机厂家 2025-07-29

- 南宁大型油烟净化一体机生产厂家 2025-07-29

- 河南废气处理设备电话多少 2025-07-29