云南质量洁净层流车多少钱

企业在洁净层流车的合规性管理中,常遇到过滤器检漏不规范、数据记录缺失、人员培训不足等问题。对策包括:建立标准化检漏流程,使用光度计扫描速度≤50mm/s,每个过滤器扫描时间≥3 分钟,记录下游浓度峰值(应≤0.1μg/L);数据记录系统强制要求操作人员每次操作后电子签名,未完成签名则无法进行下一步操作;培训考核引入虚拟现实(VR)模拟,操作人员需在虚拟场景中完成过滤器更换并通过系统评分(≥85 分)才能上岗。通过 PDCA 循环(计划 - 执行 - 检查 - 处理),定期审核合规性漏洞,例如每季度进行一次内部审计,针对发现的问题制定纠正预防措施(CAPA),确保设备使用始终符合极高新法规要求。负压型层流车内置排风系统,防止污染空气外泄,适用于生物安全场景。云南质量洁净层流车多少钱

运输与存储环节,设备需采用定制木箱包装,内部填充 EPE 珍珠棉(厚度≥50mm),高效过滤器单独封装(铝箔袋真空包装,内置干燥剂)。长途运输时建议购买运输保险,选择具备医疗器械运输资质的物流公司,温度控制在 5-35℃,湿度≤80% RH。长期存储(超过 3 个月)需断开蓄电池负极,每月充电一次(保持电量 80% 以上),存储环境需定期清洁,避免阳光直射和腐蚀性气体侵蚀,重新启用前需进行全功能测试,包括风机启动测试、压差报警测试和洁净度自检测试。?云南质量洁净层流车多少钱密封胶条需定期检查老化情况,及时更换以维持气密性。

控制洁净层流车的全生命周期成本,需在选型、使用、维护各阶段采取措施:选型时对比不同供应商的 TCO(总拥有成本),优先选择能耗低(≤400W)、过滤器更换周期长(高效≥2 年)的型号;使用阶段推行全员生产维护(TPM),操作人员负责日常清洁和简单检查(占维护工作量 30%),专业维修人员负责定期保养(占 50%),工程师负责深度维护(占 20%),提高维护效率;维护阶段采用预维护策略,根据过滤器阻力 - 时间曲线提前 20% 时间更换(如预测寿命 1 年则在 10 个月时更换),避免突发故障导致的停产损失。某制药企业通过成本控制策略,将单台设备年均运维成本从 1.2 万元降至 0.8 万元,5 年累计节约成本 20 万元。

洁净层流车的气流均匀性通过 CFD(计算流体力学)模拟优化,送风面采用多孔板均流设计(开孔率 25%,孔径 3mm 呈正三角形分布),配合导流叶片(角度 30°±5°)使截面风速均匀度≥90%(变异系数≤10%)。垂直层流型设备在顶部设置导流锥,将风机出口的紊流转换为层流,实测 0.8m 工作高度处风速偏差≤±5%;水平层流型则在后部送风腔采用渐扩式风道(扩张角 15°),确保气流在到达操作面时速度梯度≤0.03m/s/m。通过风速仪矩阵(布置 9 个测试点)实时监测气流状态,当单点风速偏离均值超过 15% 时触发报警,提示操作人员检查过滤器密封性或风道是否堵塞。断电后重启,需重新进行洁净度检测,确认达标后方可继续使用。

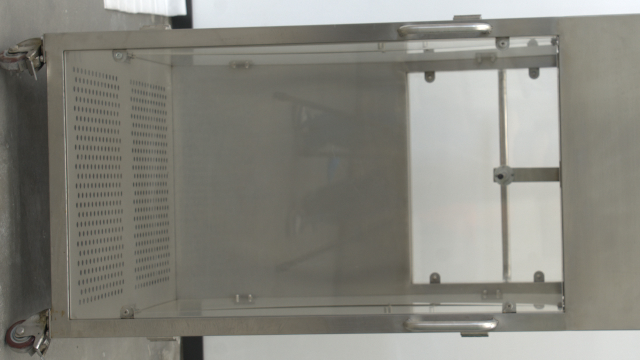

洁净层流车是一种专为提供可移动局部洁净环境而设计的空气净化设备,广泛应用于医药、电子、生物等对洁净度要求严苛的领域。其关键构造采用 304 不锈钢材质,表面经拉丝处理,不只具备优异的耐腐蚀性能,还能有效减少灰尘吸附,便于日常清洁消毒。设备底部配备四只带电磁制动装置的聚氨酯万向脚轮,单轮承重可达 50kg,支持 360 度自由旋转,同时可通过脚踏式制动阀快速固定位置,确保在操作过程中稳定无位移。在结构设计上,设备高度集成化,将送风系统、过滤模块、电控单元与工作台面有机结合,工作台面采用防滑防静电材质,边缘圆弧过渡处理(R 角≥5mm),既保障操作安全又符合 GMP 对设备表面的洁净要求。制药行业用于无菌物料转运、临时配液等操作,避免交叉污染。云南质量洁净层流车多少钱

电子厂转运精密元器件,防止粉尘颗粒附着影响产品良率。云南质量洁净层流车多少钱

用户在选型时,需根据工艺要求明确关键参数:如制药行业需关注表面材质的生物相容性(通过 USP Class VI 和 ISO 10993 认证),电子行业需强调防静电等级(表面电阻 10?-1012Ω),食品行业需满足 FDA 21 CFR Part 177.2600 橡胶制品安全标准。对于特殊场景,如低温环境(-20℃至 + 40℃)或防爆区域(Ex II 3G Ex nA IIC T4 Gc),需定制耐低温密封胶条和防爆电机,确保设备在极端条件下稳定运行。建议与供应商深度沟通工艺流程图,由专业工程师进气流流模拟(CFD 分析),优化内部流道设计,避免涡流和死角。云南质量洁净层流车多少钱

- 广西怎么样传递窗价格优惠 2025-07-30

- 重庆什么是板式过滤器哪里买 2025-07-30

- 天津如何油雾过滤器图片 2025-07-30

- 甘肃洁净层流车充电电源原理 2025-07-30

- 黑龙江怎么样负压称量罩 2025-07-30

- 江苏质量V型过滤器供应商 2025-07-30

- 广东本地无隔板过滤器销售厂 2025-07-30

- 吉林负压称量罩常用知识 2025-07-30

- 上海百级层流罩什么价格 2025-07-30

- 重庆耐高温过滤器技术指导 2025-07-30

- 无锡潜水泵综合保护器 2025-07-30

- 温州品牌节能水泵品牌 2025-07-30

- 河源氨氮废水处理工程 2025-07-30

- 四川结晶蒸发一体化低温结晶器技术指导 2025-07-30

- 陕西德国原装自动反冲洗过滤器代理商 2025-07-30

- 广州石英砂过滤器哪家强 2025-07-30

- 数字孪生技术 2025-07-30

- 立式车用尿素加注机费用 2025-07-30

- 广西高压喷雾系统厂家 2025-07-30

- 山东高精度烟气排放连续监测系统设备价格 2025-07-30