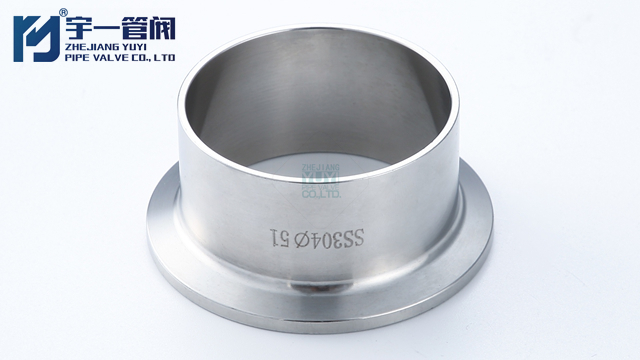

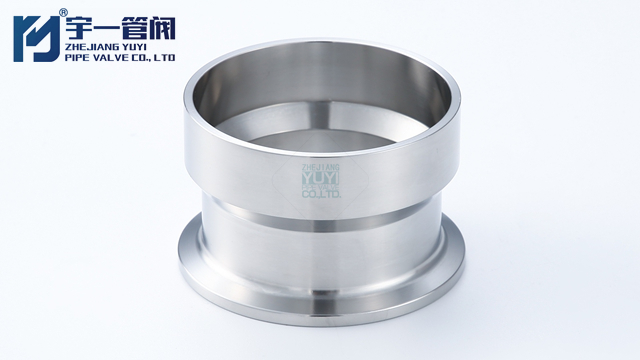

浙江SS304快装接头

在流体传输系统中,无论是工业生产的物料输送,还是市政设施的给排水作业,系统的高效运行都依赖于可靠的连接部件。快装接头以其快速连接、密封与高度适配的特性,成为流体传输系统当之无愧的高效枢纽。快速连接是快装接头提升系统效率的关键。卡扣式、杠杆式等结构设计,使操作人员无需借助复杂工具,需简单操作即可在数秒内完成管道或设备间的连接与分离。在石油化工行业的紧急检修中,快装接头可将管道拆卸与重新组装时间从数小时压缩至半小时内,大幅减少设备停机时间,保障生产连续性。这种快速拆装能力,让流体传输系统能够根据生产需求快速调整布局,实现灵活生产。的密封性能是快装接头保障流体传输安全的基石。其采用多重密封结构,内层弹性密封圈利用流体压力实现动态自密封,外层金属保护套防止密封件磨损,确保在高压、高温、强腐蚀等复杂工况下仍能保持零泄漏。在天然气输送管道中,快装接头可承受40bar以上压力,有效避免燃气泄漏风险;在食品饮料生产线,食品级密封材料杜绝污染,保障流体输送的卫生安全。高度适配性则让快装接头成为流体传输系统的枢纽。其拥有丰富的规格型号,可适配从微小管径到大型管道的不同尺寸需求,且兼容多种流体介质。 快装接头的防松脱设计,可防止在振动环境下连接松动,增强系统可靠性。浙江SS304快装接头

在工业设备运维过程中,传统连接方式因拆卸复杂、维护成本高,常成为生产效率的瓶颈。快装接头以其便捷的拆卸特性与高效维护优势,为企业大幅降低运维成本,提升设备管理效益。快装接头的拆卸便利性源于创新的结构设计。卡扣式快装接头通过弹簧锁扣实现快速连接,拆卸时只需按压解锁装置,即可轻松分离连接部件,全程无需借助扳手、螺丝刀等工具,操作时间缩短至数秒。杠杆式快装接头则利用省力杠杆原理,旋转手柄即可解除锁紧状态,单人即可完成拆卸工作。这种简易操作极大降低了维护难度,在食品饮料生产线中,工人可快速拆卸管道进行清洗消毒,单次维护时间从2小时缩短至20分钟,有效减少设备停机损耗。从维护成本角度看,快装接头的设计降低了人力、时间与材料成本。传统焊接或法兰连接的拆卸需专业技术人员操作,且容易因操作不当损坏设备,而快装接头的低技术门槛使普通工人即可完成维护工作,减少对高成本专业人员的依赖。其快速拆装特性大幅缩短维护时间,以某化工企业为例,采用快装接头后,年度设备维护人工成本降低40%,因停机导致的生产损失减少60%。此外,快装接头的密封件采用标准化设计,易于更换且成本低廉,部分密封件可通过原位清洁重复使用。 浙江SS304快装接头快装接头的生产工艺严格,质量稳定可靠,符合国际行业标准。

随着工业与智能制造的推进,快装接头的智能化连接控制技术应运而生,通过融合传感器、物联网与智能算法,实现连接过程的自动化、精细化与安全化,为工业生产带来性突破。传感器集成是智能化连接控制的。压力传感器、位移传感器、温度传感器等被嵌入快装接头内部,实时监测连接过程中的关键参数。例如,在汽车生产线的液压管路连接中,压力传感器实时反馈接头内部压力,当压力异常波动时,系统自动暂停连接并报警,避免因密封不严导致液压泄漏。同时,高精度位移传感器可精确检测接头插入深度,确保连接到位率达100%,消除人为操作误差。智能算法赋予快装接头“决策”能力。通过机器学习算法对海量连接数据进行分析,系统可预测密封件磨损趋势、判断比较好维护周期,并优化连接控制策略。在化工管道系统中,智能快装接头基于历史压力数据与环境参数,自动调整连接力度,适应不同工况需求,降低泄漏风险。此外,自适应控制算法可根据设备运行状态动态调节连接参数,确保系统稳定运行。远程监控与物联网技术实现智能化连接的全流程管理。操作人员通过手机或PC端,即可实时查看快装接头的运行状态、连接次数、故障记录等信息。在大型石油炼化基地。

随着航空航天、新能源汽车等领域对设备轻量化需求的提升,快装接头的材质革新成为行业焦点。通过引入新型材料、优化材料结构,快装接头在保持度与密封性的同时,有效降低自身重量,为各行业设备升级提供新可能。铝合金与镁合金凭借密度低、强度高的特性,成为轻量化快装接头的优先材料。在航空航天领域,采用7系铝合金制造的快装接头,重量相比传统不锈钢接头降低60%,却能承受20MPa以上压力,满足飞机燃油管路与液压系统的连接需求。镁合金则以其超轻特性,在无人机、卫星设备中广泛应用,某型号卫星快装接头采用镁锂合金后,单件重量不足50克,大幅减轻卫星发射重量。复合材料的应用为轻量化带来新突破。碳纤维增强复合材料(CFRP)兼具度与低重量优势,其抗拉强度可达3500MPa以上,密度却为钢的四分之一。在新能源汽车的电池冷却管路连接中,CFRP快装接头不重量减轻40%,还具备出色的耐腐蚀性与绝缘性,提升电池系统安全性。此外,玻璃纤维增强塑料(GRP)也常用于民用设备,如家用净水系统的快装接头,采用GRP材质后重量更轻,安装更便捷。纳米技术与金属泡沫材料的发展,进一步推动轻量化材质革新。纳米涂层技术可在不增加重量的前提下,提升材料表面硬度与耐腐蚀性。 快装接头的表面光洁度高,不易附着污垢,便于清洁和维护。

在快装接头的安装过程中,微小误差都可能导致密封失效、泄漏甚至设备故障。通过科学分析安装误差产生的原因,并制定针对性校准策略,是保障快装接头稳定运行的关键。常见的安装误差主要包括轴向偏移、径向错位与角度偏差。轴向偏移指接头连接时插入深度不足或过深,导致密封面无法完全贴合;径向错位表现为连接部件中心线未对齐,造成局部压力不均;角度偏差则是接头在旋转或对接过程中出现倾斜,破坏密封结构。这些误差可能源于操作人员经验不足、安装工具精度低,或是设备老化导致接口变形。误差分析需结合多维度检测手段。视觉检测技术利用工业相机捕捉接头安装状态,通过图像识别算法分析偏移量与角度偏差;激光测距仪可精确测量轴向插入深度,误差精度达±;压力分布测试则通过在密封面铺设压力敏感胶片,直观呈现压力分布情况,判断是否存在径向错位。例如,在高压液压系统安装中,通过激光测距仪检测发现某快装接头轴向插入深度不足2mm,可能导致密封失效,需及时校准。校准策略根据误差类型针对性制定。针对轴向偏移,可采用限位装置或刻度标记辅助控制插入深度,部分快装接头设计有自动定位结构,确保每次安装深度一致;径向错位可通过高精度定位夹具或导向装置。 快装接头的尺寸精度高,与配套管件的配合紧密,防止泄漏和松动。浙江SS304快装接头

快装接头的表面经过特殊处理,耐磨且不易生锈,延长使用寿命。浙江SS304快装接头

快装接头的结构设计是其实现快速连接、可靠密封的,不同结构类型对应着多样化的应用场景与优势。深入解析其结构设计与应用特性,能更好理解快装接头在工业连接中的价值。从结构类型来看,快装接头主要分为卡扣式、螺纹式和杠杆式。卡扣式快装接头内置弹簧卡扣与凹槽,当接头对准插入时,卡扣自动卡入凹槽锁定,实现快速连接。这种结构操作简便,无需工具,适用于频繁拆装的场景,如实验室设备、食品机械管道的清洁维护。螺纹式快装接头采用大螺距粗牙螺纹设计,相比传统细牙螺纹,旋紧速度提升3倍以上,且螺纹间的锥面密封结构能有效防止泄漏,常用于高压流体输送管道。杠杆式快装接头通过杠杆手柄的旋转,带动内部锁环收紧,使密封面紧密贴合,其优势在于连接力均匀、密封性强,适用于大型管道或需要度连接的工业设备。这些结构设计赋予快装接头的应用优势。首先是高效性,快速拆装特性大幅缩短设备安装与维护时间,例如在汽车生产线,快装接头可将管道系统的调试时间从2小时压缩至15分钟。其次是密封性,通过O型圈、唇形密封等结构与高精度加工的密封面,快装接头能在-40℃至200℃温度范围、100bar以上压力下保持零泄漏,满足化工、能源等行业的严苛要求。再者是灵活性。 浙江SS304快装接头

- 温州SS316L快装接头 2025-07-30

- SS316L精铸卡箍询价 2025-07-30

- 温州SS304封头厂家供应 2025-07-30

- 焊接式快装接头现货 2025-07-30

- 温州焊接式异径管哪家好 2025-07-30

- 焊接过滤器报价 2025-07-30

- NPT螺纹快装内丝德标 2025-07-30

- 浙江六角快装内丝询价 2025-07-30

- 浙江内外抛光四通批量 2025-07-30

- 浙江不锈钢管支架定做 2025-07-29

- 南京本地微量溶解氧传感器多少钱 2025-07-30

- 默斯测控含水率测量仪技术参数 2025-07-30

- 科赋乐流量控制器品牌 2025-07-30

- 广东强实时储能协调控制器厂家供应 2025-07-30

- 江阴那种过热蒸汽流量计调整 2025-07-30

- 杭州高纯度真空计设备供应商 2025-07-30

- 上海双轴倾角传感器现货直发 2025-07-30

- 单模动态BOTDR售价 2025-07-30

- 南京美容仪多少钱 2025-07-30

- 江西轴力伺服试验机 2025-07-30