湖北高温管式炉厂家

高温管式炉的多物理场耦合仿真优化技术:多物理场耦合仿真优化技术基于有限元分析方法,对高温管式炉内的热传导、流体流动、电磁效应等多物理场进行耦合模拟。在设计新型高温管式炉时,输入炉体结构参数、材料物性和工艺条件,仿真软件可预测炉内温度分布、气体流速和压力变化。通过优化加热元件布局和气体进出口位置,使炉内温度均匀性提高 25%,气体停留时间分布更合理。在实际生产验证中,采用优化后的炉型使产品热处理质量稳定性提升 30%,有效减少因设计不合理导致的工艺调整成本和时间。磁性材料的退磁处理,高温管式炉提供合适处理环境。湖北高温管式炉厂家

高温管式炉的涡流电磁感应与电阻丝复合加热系统:单一加热方式难以满足复杂材料的加热需求,涡流电磁感应与电阻丝复合加热系统应运而生。该系统将电阻丝均匀缠绕在炉管外部,提供稳定的基础温度场;同时在炉管内部设置感应线圈,利用电磁感应原理对导电工件进行快速加热。在金属材料的快速退火处理中,前期通过电阻丝将炉温升至 600℃,使工件整体预热;随后启动感应加热,在 30 秒内将工件表面温度提升至 850℃,实现局部快速退火。这种复合加热方式使退火时间缩短 40%,材料的残余应力降低 60%,有效避免了因单一加热方式导致的加热不均匀问题,提升了金属材料的综合性能。1100度高温管式炉厂家高温管式炉的操作界面简洁,降低操作人员学习成本。

高温管式炉的碳化硅纤维增强陶瓷基隔热层:为提升隔热性能,高温管式炉采用碳化硅纤维增强陶瓷基隔热层。该隔热层以莫来石陶瓷为基体,均匀掺入 15% 体积分数的碳化硅纤维,形成三维增强网络。碳化硅纤维的高弹性模量有效抑制陶瓷基体的热膨胀裂纹扩展,使隔热层的抗热震性能提升 3 倍。在 1600℃高温工况下,该隔热层可将炉体外壁温度控制在 70℃以下,热导率为 0.12W/(m?K),较传统陶瓷纤维隔热层降低 40%。同时,其密度较金属隔热结构减轻 65%,减轻了炉体承重压力,延长设备整体使用寿命。

高温管式炉在古陶瓷釉面成分分析中的高温热裂解实验应用:研究古陶瓷釉面成分对文物鉴定与仿制意义重大,高温管式炉用于古陶瓷样品的高温热裂解实验。将古陶瓷碎片研磨成粉末置于铂金舟中,炉内通入高纯氩气保护,以 10℃/min 的速率升温至 1000℃。在热裂解过程中,利用气相色谱 - 质谱联用仪(GC - MS)实时分析挥发气体成分,成功检测出古代釉料中的助熔剂成分如氧化钾、氧化钠,以及着色剂成分如氧化铁、氧化铜。通过对比不同历史时期古陶瓷的热裂解产物,建立起古陶瓷釉面成分的特征数据库,为古陶瓷真伪鉴定提供科学依据,误差率较传统分析方法降低 20%。高温管式炉的加热元件沿管道分布,确保温度均匀性。

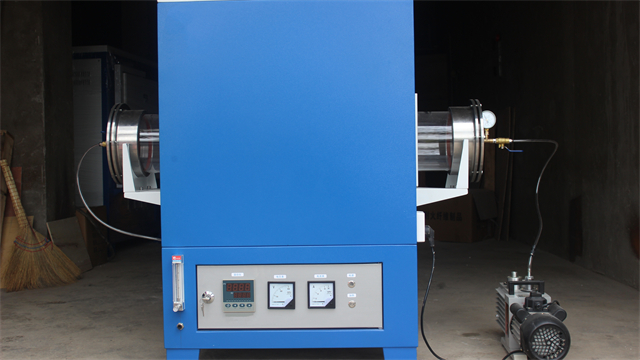

高温管式炉的智能多气体动态配比与流量准确控制系统:在高温管式炉的多种工艺中,精确控制气体的成分和流量是关键。智能多气体动态配比与流量准确控制系统通过多个高精度质量流量控制器,对多种气体(如氢气、氮气、氩气、氧气等)进行单独精确控制,控制精度可达 ±0.03 sccm。系统内置的 PLC 控制器根据预设工艺曲线,实时计算并调整各气体的流量配比。在金属材料的渗硼处理中,前期通入高浓度的硼烷气体(15%)和氩气(85%),在渗硼过程中,根据温度和时间的变化,动态调整气体流量,使金属表面形成均匀的渗硼层。经处理的金属材料,表面硬度达到 HV1200,耐磨性提升 70%,满足了机械制造对材料性能的要求。高温管式炉带有真空抽气系统,可实现真空环境实验。湖南立式高温管式炉

实验室开展催化实验,高温管式炉为催化剂提供适宜反应温度。湖北高温管式炉厂家

高温管式炉的自适应模糊神经网络温控系统:针对高温管式炉温控过程中存在的非线性、时变性和外部干扰问题,自适应模糊神经网络温控系统发挥明显优势。该系统通过热电偶、红外测温仪等多传感器采集炉内温度数据,模糊逻辑模块对温度偏差进行初步处理,神经网络则依据大量历史数据和实时反馈,动态优化控制参数。在制备特种玻璃熔块时,即使环境温度波动 ±10℃,该系统也能将炉温控制在目标值 ±0.8℃范围内,超调量减少至 3%,有效避免因温度失控导致的玻璃析晶、气泡等缺陷,产品良品率从 85% 提升至 96%。湖北高温管式炉厂家

- 湖南马弗炉厂家 2025-07-30

- 吉林高温电阻炉容量 2025-07-30

- 黑龙江箱式高温马弗炉 2025-07-30

- 北京高温马弗炉生产商 2025-07-30

- 甘肃高温台车炉制造厂家 2025-07-30

- 宁夏1100度高温管式炉 2025-07-30

- 青海真空气氛炉工作原理 2025-07-30

- 真空气氛炉设备 2025-07-30

- 真空气氛炉多少钱 2025-07-30

- 辽宁高温台车炉价格 2025-07-30

- 上海智能重量分选称重机生产厂家 2025-07-30

- 一体成型蒙皮辊轧成型机供应 2025-07-30

- 淄博干湿联合闭式冷却塔电话 2025-07-30

- 青浦区定制转料整粒机 2025-07-30

- 陕西便宜的储能设备24小时服务 2025-07-30

- 智能ERP系统定制开发特点 2025-07-30

- 贵州靠谱的UVLED固化机按需定制 2025-07-30

- 重庆采煤机行星机构用浮动油封生产企业 2025-07-30

- 上海工厂设备工业模型设计价格 2025-07-30

- 无锡码垛机哪家好 2025-07-30