奉贤区自动气缸供应商

矿山机械用气缸需承受粉尘、振动、冲击等恶劣环境,设计要点包括:(1)缸筒加厚(壁厚≥3mm),采用 QT500-7 球墨铸铁,抗压强度≥500MPa;(2)活塞杆表面镀铬(镀层厚度≥20μm),耐磨性能提升 3 倍;(3)密封件采用双唇结构,内部唇防粉尘,外部唇防 moisture,适应湿度>95% 环境。在挖掘机斗杆气缸中,采用缓冲柱塞设计,冲击吸收能量≥10kJ,延长使用寿命至 8000 小时以上。某矿山的统计数据显示,耐用设计气缸的故障频率从每月 2 次降至每年 3 次。气缸在注塑机中用于开合模和顶出制品,需耐受高温和周期性冲击。奉贤区自动气缸供应商

协作机器人(Cobot)的兴起推动了轻型气缸的发展。例如,采用PA材质缸体的迷你气缸(如SMC的MGP系列)重量只200克,输出力可达200 N,适合集成到机械臂末端执行器。气动夹爪配合力传感器可实现柔性抓取(如鸡蛋或精密电子元件)。在高速分拣机器人中,并联气缸组(如Festo的Motion Terminal)通过多自由度运动完成复杂轨迹控制。安全方面,低弹力气缸(接触压力<80 N)符合ISO/TS 15066协作机器人安全标准。此外,气动肌肉(PAM)模仿生物肌肉收缩原理,具有高功率密度和抗冲击特性,被用于外骨骼机器人驱动。未来,数字孪生技术可通过仿真优化气缸在机器人系统中的布局,减少物理调试时间。然而,气动系统的滞后性仍是高精度场景的挑战,需结合伺服电机实现混合驱动。奉贤区自动气缸供应商气缸的活塞速度过快可能导致末端冲击,需合理调整缓冲装置节流阀。

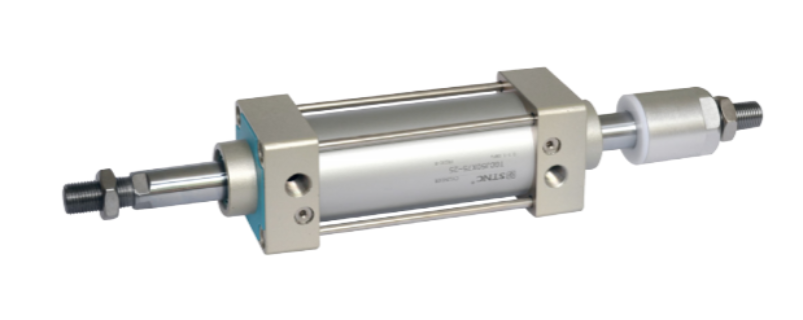

根据功能与结构差异,气缸可分为单作用气缸、双作用气缸、无杆气缸、旋转气缸等多种类型。双作用气缸通过两侧交替进气实现双向运动,效率高且控制灵活;单作用气缸则依靠弹簧复位,适用于单向负载场景。无杆气缸通过磁耦或机械结构传递动力,节省空间,适合长行程应用;旋转气缸可将直线运动转化为旋转运动,用于角度调节任务。选型时需综合考虑负载大小、行程长度、工作环境(如温度、腐蚀性)及安装方式。例如,高负载场合需选择大缸径气缸,而频繁启停的应用则需配备缓冲装置以减少冲击。此外,气缸的材质(如铝合金、不锈钢)和密封件(如丁腈橡胶、氟橡胶)也需根据介质特性(如空气、油雾)匹配,以确保寿命与可靠性。

气缸典型故障包括动作迟缓、爬行、漏气或输出力不足。动作迟缓可能因供气压力不足、管路堵塞或润滑不良;需检查减压阀设定值(通常0.4-0.6MPa)和过滤器是否堵塞。爬行现象多由负载与气缸轴线不重合导致,需重新调整安装对中度。漏气问题常见于密封圈老化或活塞杆划伤,可通过肥皂水检测泄漏点并更换密封件。若气缸在无负载时正常但带载无力,可能活塞密封磨损或缸筒内壁拉伤,需拆解检查。定期记录气缸的循环次数和压力曲线有助于预判故障。气缸的节能设计包括低摩擦密封和轻量化结构,减少压缩空气消耗。

气缸的预防性维护分为日常、月度、年度三级:日常检查包括目视泄漏、倾听异响、触摸活塞杆温度(正常≤50℃);月度维护需清洁缸筒表面,检查密封件磨损(唇形密封圈的唇边磨损≤0.5mm),并对油雾器添加润滑油(ISO VG 10);年度保养则需拆解气缸,更换老化密封件,研磨缸筒内孔(圆度误差≤0.02mm),并进行耐压测试(1.5 倍工作压力,保压 5 分钟无泄漏)。特别地,无油润滑气缸需检查自润滑涂层厚度(≥0.1mm),磁性开关气缸需测试磁环磁感应强度(≥0.3T)。某电子厂通过实施 TPM(全员生产维护),将气缸的平均维修时间(MTTR)从 4 小时缩短至 1.5 小时,维护成本降低 40%。气缸的缸筒材质通常为铝合金或不锈钢,以满足轻量化或耐腐蚀需求。奉贤区自动气缸供应商

气缸的安装支架需具有足够刚度,避免因振动导致位置偏移或松动。奉贤区自动气缸供应商

气液阻尼气缸通过气液转换器将气压能转换为液压能,利用液压油的不可压缩性实现匀速运动,其速度波动≤5%,是精密加工设备的理想选择。在精密磨床的工作台进给系统中,气液阻尼气缸以 0.1m/min 的速度驱动工作台移动,通过调节液压回路中的节流阀,可实现 0.01mm/s 的微速进给,确保磨削表面粗糙度 Ra≤0.8μm。该类型气缸的独特设计包括:气缸与液压缸同轴布置,中间通过密封隔板隔离;液压腔填充抗磨液压油(粘度等级 ISO VG 32),并配备排气阀排除油液中的空气。实验数据显示,气液阻尼气缸的缓冲距离比普通气缸缩短 30%,有效减少冲击载荷,延长设备寿命。奉贤区自动气缸供应商

- 嘉定区什么是气源处理推荐货源 2025-06-29

- 黄浦区制造气源处理厂家现货 2025-06-29

- 宿迁什么是过滤器维修电话 2025-06-29

- 闵行区哪里有气源处理维修电话 2025-06-28

- 嘉兴哪里有接头商家 2025-06-28

- 奉贤区自动气缸供应商 2025-06-28

- 普陀区自动气源处理供应商 2025-06-28

- 闵行区耐用气源处理规格尺寸 2025-06-28

- 崇明区气源处理维修价格 2025-06-28

- 无锡自动化气源处理咨询报价 2025-06-28

- 金华玻璃窑炉燃烧器多少钱 2025-06-29

- 湖州外六角单向滚针轴承厂家精选 2025-06-29

- 国产自动压缩箱设备 2025-06-29

- 贵阳医疗行业制氧设备报价 2025-06-29

- 四川光学影像筛选机图片 2025-06-29

- 广东家用污水止回阀应用 2025-06-29

- 浙江门锁五金加工量大从优 2025-06-29

- 湖北本地变频器报价 2025-06-29

- 广东购买粘合机按需定制 2025-06-29

- 东莞面膜液铝箔封口锁盖线 2025-06-29