电解液成膜添加剂VC可用的旋转膜分离浓缩系统厂家报价

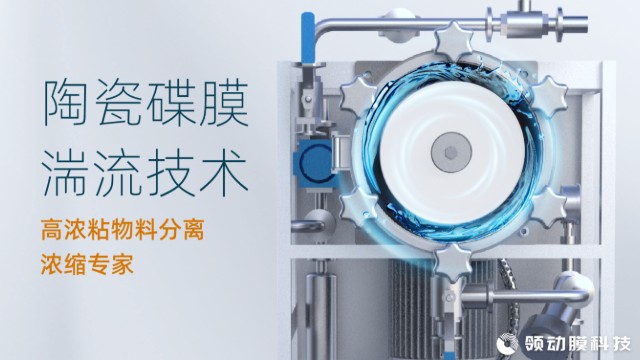

陶瓷旋转膜分离浓缩设备在医药化工行业的应用具有高效、节能、环保等优势,可满足行业中多种分离、浓缩、纯化需求。动态错流旋转陶瓷膜分离浓缩设备凭借技术优势,正逐步替代传统分离工艺,成为医药化工行业提质增效、绿色生产的重要工具,尤其适用于高附加值产物的分离与资源回收场景。

设备选型与工艺优化要点膜孔径选择:医药分离通常选10-50nm(纳滤级),化工固液分离选0.1-1μm(微滤级)。操作参数优化:旋转线速度10-20m/s,操作压力0.1-0.3MPa,料液温度≤120℃(视材质而定)。清洗方案:采用“水冲洗+碱洗(NaOH)+酸洗(HNO?)”组合,恢复膜通量至95%以上。行业发展趋势智能化集成:结合PLC控制系统与在线监测(如浊度、压力传感器),实现全自动运行。复合膜技术:开发陶瓷-有机复合膜,提升亲水性与抗污染性,拓展极性溶剂应用。绿色工艺整合:与MVR(机械蒸汽再压缩)、热泵等技术联用,进一步降低能耗。 江苏领动膜科技深耕动态错流过滤技术,提供从研发到运维的全产业链服务。电解液成膜添加剂VC可用的旋转膜分离浓缩系统厂家报价

错流旋转膜设备在乳化油处理中的技术优势

抗污染能力:动态剪切减少膜表面滤饼层形成,膜通量衰减速率比静态膜降低50%以上,清洗周期延长。分离效率:油相截留率≥99%,水相含油量可降至50ppm以下,满足严格排放标准(如GB8978-1996三级标准≤100ppm)。能耗与成本:相比化学破乳+离心工艺,药剂用量减少80%,能耗降低30%~50%,设备占地面积减少40%。操作灵活性:可根据乳化油成分(如矿物油/植物油、表面活性剂类型)调整膜材质与工艺参数,适应性强。环保性:无化学药剂残留,浓缩油相可回收,减少危废产生,符合绿色化工要求。 河南旋转膜分离浓缩系统产品介绍转模式使膜面流速达传统管式膜3倍,减少浓差极化。

在现代工业和科学研究中,高效、精确的分离技术至关重要。旋转陶瓷膜动态错流过滤技术,作为一种前沿且极具潜力的分离手段,正逐渐崭露头角,在众多领域发挥着独特而关键的作用。膜过滤技术在过去几十年中取得了明显进展,从早期简单的过滤形式发展到如今多样化、高性能的膜分离体系。传统的膜过滤方法在面对复杂物料体系时,常受限于膜污染、低通量等问题。而旋转陶瓷膜动态错流过滤技术的出现,为这些难题提供了创新性的解决方案。

动态错流陶瓷旋转膜具体工艺流程与操作要点

锂电正极材料前驱体浓缩纯化(以磷酸铁锂为例)操作参数:膜类型:100nm孔径陶瓷微滤膜;转速:2000rpm,错流流速1.2m/s;浓缩倍数:从固含量5%浓缩至30%,通量维持20L/(m2?h);洗滤工艺:通过添加去离子水进行错流洗滤,去除95%以上的SO?2?离子。电解液溶质LiPF?母液纯化工艺步骤:母液预处理:LiPF?合成母液(含LiPF?100g/L、HF5g/L、碳酸酯溶剂)经静置分层,去除不溶物;旋转纳滤浓缩:使用截留分子量500Da的有机纳滤膜,在0.5-1.0MPa压力下,截留LiPF?(纯度提升至99.5%),透过液为含HF的溶剂(可回收处理);结晶与干燥:浓缩后的LiPF?溶液经冷却结晶、离心分离,得到电池级LiPF?晶体(纯度≥99.9%)。关键优势:纳滤过程中旋转剪切力抑制LiPF?晶体在膜面的析出,膜通量比传统静态纳滤提高40%,HF去除率达99%。陶瓷填料(Al?O?)分散液浓缩工艺特点:初始分散液固含量10%,目标浓缩至50%;采用0.2μm陶瓷微滤膜,转速2500rpm,配合反向冲洗(每30分钟一次);浓缩后粉体粒径分布更均匀(D50从5μm降至3μm),分散剂残留量<0.1%,满足锂电池隔膜填料的高纯度要求。 碟片式结构产生7m/s错流流速,避免滤饼堆积,实现高浓粘物料连续处理。

在化工行业的应用场

景催化剂回收与循环利用应用场景:石油化工中分子筛催化剂、贵金属催化剂的分离回收。优势:截留微米级催化剂颗粒(5-50μm),回收率达98%以上,降低催化剂损耗。替代离心分离,减少能耗与设备磨损,运行成本降低20%-30%。可处理高黏度反应液,适应聚合反应后的催化剂分离。染料/颜料浓缩纯化应用场景:活性染料、纳米二氧化钛浆料的浓缩与杂质去除。优势:截留染料分子(分子量≥500Da),浓缩液固含量可达20%-30%,提升后续干燥效率。去除无机盐和小分子杂质,改善染料色牢度与纯度。陶瓷膜抗污染性强,可长期稳定运行,延长清洗周期。废水处理与资源回收应用场景:医药化工废水中有机物(如抗生药物、有机溶剂)的分离与回用。优势:处理高浓度有机废水(COD≥10000mg/L),可实现部分有机物浓缩回收。与生化处理联用,提高废水可生化性,降低后续处理负荷。陶瓷膜耐污染物冲击,寿命长达3-5年,减少更换成本。聚合物溶液浓缩应用场景:聚乙烯醇(PVA)、聚乙二醇(PEG)溶液的浓缩与脱盐。优势:精确控制分子量截留,避免聚合物降解,浓缩后溶液黏度稳定。替代蒸发浓缩,能耗降低40%,同时减少聚合物结垢问题。设备占地面积小,适合车间紧凑布局。 废水处理中回收金属离子,提升资源利用率。电解液成膜添加剂VC可用的旋转膜分离浓缩系统厂家报价

替代管式膜后端,浓缩倍数更高且节水节能。电解液成膜添加剂VC可用的旋转膜分离浓缩系统厂家报价

动态错流旋转陶瓷膜设备提取高浓度多肽物料,注意事项与优化方向

膜污染控制:高浓度多肽易在膜表面形成吸附层,需定期使用蛋白酶溶液(如胰蛋白酶)或表面活性剂进行化学清洗,恢复膜通量至初始值的90%以上。能耗优化:通过变频控制旋转转速,在保证膜通量的前提下降低能耗(如转速从3000转/分钟降至2000转/分钟,能耗减少20%,通量只下降5%)。工艺集成:与超滤、纳滤等其他膜技术联用,实现多肽的分级分离与精制,进一步提高产品附加值。 电解液成膜添加剂VC可用的旋转膜分离浓缩系统厂家报价

- 黑龙江动态错流旋转陶瓷膜代理商 2025-07-17

- 二氧化钛粉体制备可用的旋转膜分离浓缩系统费用是多少 2025-07-17

- 啤酒除杂中动态错流旋转陶瓷膜设备市场报价 2025-07-17

- 天津靠谱的旋转陶瓷膜生产型设备 2025-07-17

- 温度敏感菌体陶瓷旋转膜分离浓缩系统生产企业 2025-07-17

- 防腐防爆卫生级旋转膜分离浓缩系统哪家好 2025-07-17

- 高固含物料陶瓷旋转膜分离浓缩系统性能 2025-07-17

- 氧化铝粉体制备中可用的旋转膜分离浓缩系统前景 2025-07-17

- 二氧化硅粉体制备中动态错流旋转陶瓷膜设备定制 2025-07-17

- 电解液成膜添加剂VC可用的旋转膜分离浓缩系统厂家报价 2025-07-17

- 深圳多功能五轴教学机生产厂家 2025-07-19

- 南京榨椰汁生产线加工设备 2025-07-19

- 新能源智能停车系统哪家强 2025-07-19

- 山东半导体超声波超纯水设备定制 2025-07-19

- 无锡先进微量润滑系统哪里便宜 2025-07-19

- 污水泵用机械密封尺寸 2025-07-19

- 溧水区使用交流伺服系统 2025-07-19

- 南京冷拔钢管销售厂家 2025-07-19

- 河北PLC凹版印刷机厂家报价 2025-07-19

- 水冷式蒸发空调安装 2025-07-19