西安电主轴厂商

维修后综合性能验证,SKF电主轴大修后需通过七项验证:①冷启动测试(0-额定转速加速时间、电流峰值)②热稳定测试(80%负载运行6小时,温升斜率<1℃/h)③动态刚度测试(施加200N径向力,位移<2μm)④振动频谱分析(对比ISO10816-3标准)⑤加工精度验证(车削试件圆度≤0.8μm,铣削表面Ra≤0.2μm)⑥换刀可靠性(连续200次换刀无故障)⑦密封测试(IP54标准,喷水试验后绝缘电阻≥10MΩ)。所有测试数据需记录在SKF认证报告(包含:测试设备编号、环境温湿度、操作人员签名),存档期限不少于10年。特别提醒:高速主轴(>30000rpm)需额外进行24小时不间断运行测试。钛合金关节加工实现 2-5μm 表面粗糙度梯度,促进骨细胞定向生长。西安电主轴厂商

电主轴

**Ortlieb电主轴在新能源汽车电机量产中的关键作用**随着800V高压电机量产需求激增,Ortlieb专门开发了HairpinPro扁线绕组电主轴。其创新点在于将主轴轴向刚度提升至700N/μm,以抵抗铜线冲压时12吨的瞬时冲击力。特殊设计的双冷却通道电机可在8,000rpm时输出600Nm持续扭矩,确保发卡绕组一次成型合格率超过99.7%。某全球知晓零部件供应商采用后,单个电机定子加工节拍从110秒缩短至68秒。突破在于ThermoComp热变形补偿系统:通过埋入定子铁芯的25个光纤测温点,实时修正热伸长导致的刀具位置偏差,使180°C工况下的槽口尺寸精度仍保持±3μm。该技术直接帮助客户将电机峰值效率提升至98.2%,成为行业能效新标准。西安自动换刀电主轴哪家好数控车床电主轴结构特点。

磁悬浮电主轴:零摩擦的精密加工,采用磁悬浮轴承技术的电主轴彻底消除了机械接触摩擦,实现了真正的零磨损运行。创新的五自由度主动控制磁悬浮系统,位置控制精度达0.1μm,刚度可达200N/μm。无接触支撑结构使最高转速突破150000rpm,振动水平降低至传统轴承的1/10。智能位移传感器阵列实时监测转子位置,控制频率达20kHz,确保运转平稳。电主轴采用真空腔体设计,消除了空气阻力,使高速性能进一步提升。在控制系统方面,这款磁悬浮电主轴配备多重冗余安全系统,在断电等异常情况下可自动切换至备用电源,确保安全停机。创新的能量回收系统将减速动能转化为电能储存,节能效率达25%。全数字化的状态监测平台可实时显示转子位置、电流、温度等50余项参数,提供运行状态评估。在超精密加工领域,这款磁悬浮电主轴展现出良好性能:加工光学镜片时,面形精度达λ/10;微细零件加工中,表面粗糙度达Ra0.01。科研机构反馈,在纳米级加工实验中,重复定位精度稳定在±5nm。其无接触技术,为超精密加工树立了新的标准。

车铣复合电主轴:多功能加工的集成解决方案车铣复合电主轴突破传统工艺限制,在一台机床上完美实现车削、铣削、钻削等多种加工功能。电主轴采用创新的双模式设计,车削模式下扭矩达180Nm,铣削模式下转速可达12000rpm,模式切换时间不超过10秒。内置的C轴功能分辨率达0.001°,配合高刚性制动器,车削时定位刚度提升至1000Nm/rad。独特的刀具接口系统同时支持车刀和铣刀快速更换,转换效率提升80%。在结构设计上,电主轴采用重型滚柱轴承与角接触球轴承的组合配置,轴向承载能力达50kN,径向刚度提升60%。智能热补偿系统实时监测温度场变化,通过算法补偿热位移,确保长时间加工精度稳定。创新的油雾收集装置有效控制加工区域的油雾浓度,保持工作环境清洁。电主轴还配备刀具破损检测功能,通过电流波动分析实时监控刀具状态。实际应用显示,在阀门类零件加工中,车铣复合工艺使工序从7道缩减至2道,加工周期缩短65%。能源装备制造商反馈,加工大型法兰时,一次装夹完成全部车铣工序,同心度提升至0.01mm。这款电主轴的多功能特性大幅提高了设备利用率,特别适合多品种、小批量的柔性化生产需求。电主轴支承前端定位,主轴受热向后伸长,能较好地满足精度需要.只是支承结构较为复杂。

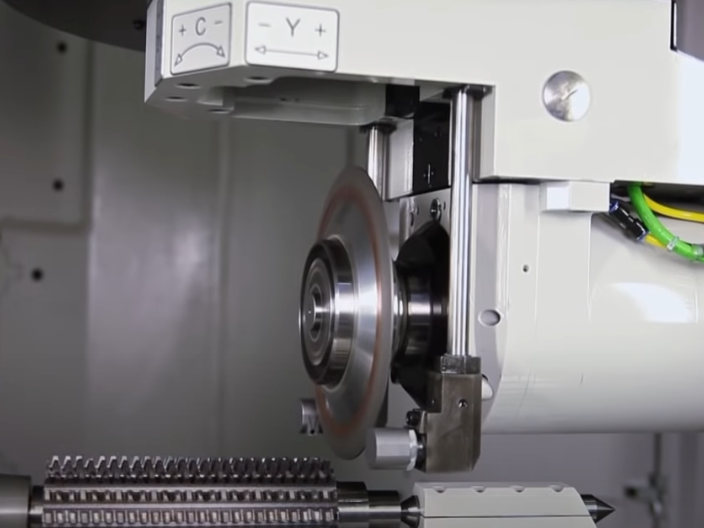

2.SKF螺纹磨电主轴在精密螺纹加工中的应用**在制造业中,SKF螺纹磨电主轴被用于高精度螺纹的磨削加工,如航空航天发动机螺纹连接件、医疗器械的微型螺纹以及精密仪器传动丝杠。由于其高转速和优异的动态刚性,该主轴能够稳定加工淬硬钢、钛合金等难切削材料,并保证螺纹的导程误差控制在±2μm以内。例如,在滚珠丝杠的制造过程中,SKF电主轴配合金刚石或CBN砂轮,可实现Ra0.2μm以下的表面粗糙度,确保传动部件的低摩擦和长寿命。此外,其模块化设计便于集成到数控螺纹磨床中,支持多轴联动加工,满足复杂螺旋曲面的高精度需求。转轴高速运转时,由偏心质量引起震动,严重影响其动态性能,必须对转轴进行严格动平衡测试。石家庄高速主轴哪家好

智能热管理系统通过温度场动态补偿提升加工稳定性。西安电主轴厂商

**Ortlieb电主轴在航空航天复材加工中的独特价值**在碳纤维增强复合材料(CFRP)构件制造领域,Ortlieb的CompuSpin电主轴系统解决了传统加工中的分层和毛边难题。其主要技术是智能切削参数自适应系统:通过主轴内置的声发射传感器实时监测纤维切割状态,当检测到树脂粘刀趋势时自动调整转速和进给。在空客A350机翼蒙皮钻孔测试中,该技术使孔边分层缺陷减少90%。更独特的是其静电消除装置:在主轴前端集成离子风棒,有效消除CFRP加工过程中产生的5kV以上静电,防止碳粉堆积引发短路。Ortlieb还开发了专门排屑系统,主轴内腔通入0.3MPa洁净压缩空气,将切削区温度控制在70°C以下,避免树脂热降解。某航空制造商的实测数据显示,采用该方案后刀具寿命延长7倍,且完全消除了传统水冷导致的复材吸湿问题。西安电主轴厂商

- 沈阳伺服电机销售厂家 2025-07-30

- 沈阳测试台电机生产厂家 2025-07-30

- 电主轴 2025-07-30

- 南通高速测试台电机厂商 2025-07-30

- 太原自动换刀电主轴代理商 2025-07-30

- 长春精密电主轴厂商 2025-07-30

- 苏州试验机高速电机厂家直销 2025-07-30

- 成都磨床主轴生产厂家 2025-07-30

- 郑州试验台用电机哪家好 2025-07-29

- 南京试验机高速电机哪家好 2025-07-29

- 陕西履带式高空作业平台参考价 2025-07-30

- 河南小袋投料粉粒体卸料设备哪家好 2025-07-30

- 上海洗脱机公司 2025-07-30

- 安徽乘客电梯轿厢 2025-07-30

- 甘肃蒸发冷空调 2025-07-30

- 内蒙古浆液泵循环泵 2025-07-30

- 河南升降车厂家供应 2025-07-30

- 中山台达变频器VFD900CP43L-00 2025-07-30

- 镇江重型皮带输送机技术参数 2025-07-30

- 安徽微型玻璃钢风机厂家批发价 2025-07-30