高速内啮合齿轮泵服务

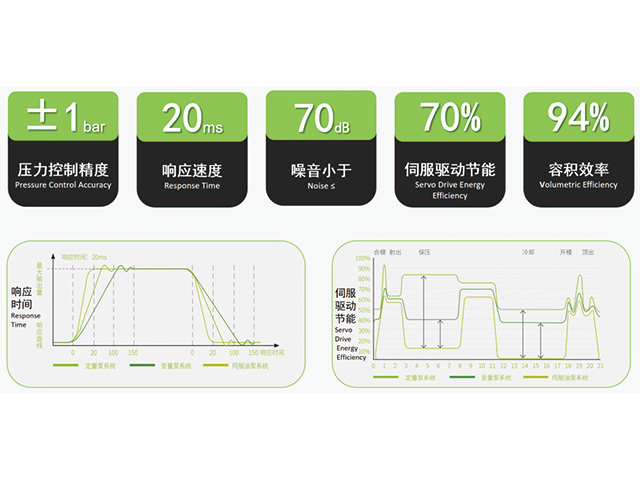

液压传动知识,很***也很干练!(七)13.几何排量V:泵(马达)每转一圈,由其几何尺寸计算而得到的排出(或吸入)液体的体积(即在无泄漏的情况下,其每转一圈所能输出的液体体积),简称排量(m3/r)。理论流量qt:在不考虑泄漏情况下,泵(马达)在单位时间内排出(输入)的液体体积,称泵(马达)的理论流量。qt=V*n(m3/s)14功率和效率:15.困油现象:齿轮泵要平稳工作,齿轮啮合的重合度必须大于1,于是总有两个齿轮相互啮合,并有一部分油液被困在两对齿轮所形成的封闭容腔之间,这个封闭腔的容积,开始时随着齿轮的转动逐渐减小,以后又逐渐增大。封闭腔容积的减小会是困油液受挤压而产生很高的压力,并从缝隙中挤出,导致油液发热,并使机件受到额外的负载,而封闭腔容积的增大又会造成局部真空,使油液中溶解的气体分离,产生气穴现象。这些都将使泵产生强烈的震动和噪声,这就是齿轮泵的困油现象。HG内啮合齿轮泵内部独特的消音设计,使噪音更低。高速内啮合齿轮泵服务

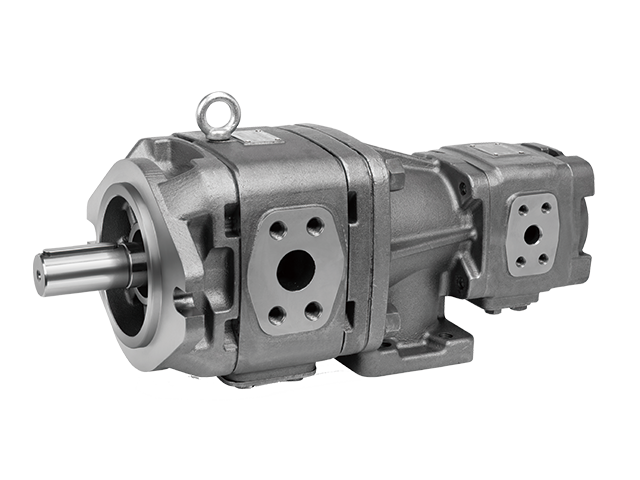

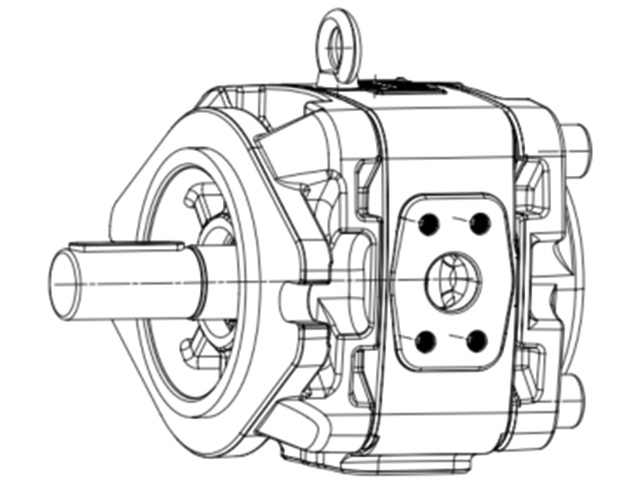

1.内啮合齿轮泵的工作原理目前常应用的内啮合齿轮泵,其齿形曲线有渐开线齿轮泵和摆线齿轮泵(又名转子泵)两种,它们的工作原理和主要特点与外啮合齿轮泵基本相同。小齿轮为主动齿轮,按图示方向旋转时,齿轮退出啮合容积增大而吸油,进入啮合容积减小而压油。在渐开线齿形内啮合齿轮泵腔中,小齿轮和内齿轮之间要装一块月牙形隔板,以便把吸油腔和压油腔隔开。摆线齿形内啮合齿轮泵的小齿轮和内齿轮相差一齿,因而不需设置隔板。内啮合齿轮泵的结构紧凑、尺寸小、重量轻、运转平稳、流量脉动小、噪声小,在高转速下工作时有较高的容积效率。由于齿轮转向相同,因此齿轮间相对滑动速度小、磨损小、使用寿命长。但齿形复杂,加工困难,价格较外啮合齿轮泵高。目前国内的摆线泵有多种,其最大工作压力≤。BB型内啮合摆线齿轮泵是一种容积式内齿轮泵,其内齿轮(即外转子)为圆弧齿形,外齿轮(即内转子)为短幅外摆线的新型齿轮泵。由于该泵结构简单、噪音低、输油平稳、自吸性能好的高转速特性,因而在低压液压系统中被***采用。***适用于机床、变速箱、压缩机、传动机械、起重装卸机械以及其他机械压力低于,可作为动力泵或润滑泵各冷却泵,本泵适用于输送各种油类。高速内啮合齿轮泵服务双联泵是由两个单泵串联组装而成。

齿轮泵属于回转式容积泵,按其结构特点,分为内啮合齿轮泵和外啮合齿轮泵,内啮合、外啮合看字面意思就可以区分,一个是齿轮内啮合,一个是齿轮外啮合。外啮合齿轮泵主要由主、从动齿轮,驱动轴,泵体及侧板等主要零件构成。泵体内相互啮合的主、从动齿轮与两端盖及泵体一起构成密封工作容积,齿轮的啮合点将左、右两腔隔开,形成了吸、压油腔,当齿轮按图示方向旋转时,右侧吸油腔内的轮齿脱离啮合,密封工作腔容积不断增大,形成部分真空,油液在大气压力作用下从油箱经吸油管进入吸油腔,并被旋转的轮齿带入左侧的压油腔。左侧压油腔内的轮齿不断进入啮合,使密封工作腔容积减小,油液受到挤压被排往系统,这就是齿轮泵的吸油和压油过程。在齿轮泵的啮合过程中,啮合点沿啮合线,把吸油区和压油区分开。,在输油系统中常用作输油、增压泵;在燃油系统中可用作输送、加压、喷射的燃油泵;还可作为大型设备的润滑油泵。

一是动态轴向平衡系统,将轴向载荷减到**低,降低了功耗并延长使用寿命;二是拥有专利的泵内一体的冷却系统,无需外部冷却。磁力驱动泵用于TDI/MDI的输送TDI(甲苯二异氰酸酯)和MDI(二苯基甲烷二异氰酸酯)是聚氨酯生产的主要原材料,磁力驱动泵在TDI/MDI的输送应用中表现了良好的安全性及**性能,同时整体寿命成本相对与机械密封形式泵也有大幅度的降低。异氰酸酯有很多种类型,它们的一个共同特点是都容易与潮湿的空气起反应,生成硬的晶粒,加剧对泵特别是机械密封的磨损。有以下一些方法可以避免潮湿的空气进入储存异氰酸酯的容器:◆容器配置——**过滤器在清空容器时用来吸收空气中的湿气。◆在容器的**上面覆盖一层保护气层,通常是氮气;同样地,运送大量异氰酸酯原材料的储罐的**上部也覆盖着保护气层。在卸液时,贮液容器的顶部与储罐的顶部相连,从而完全避免了空气进入异氰酸酯,也避免了对周围环境的排放。◆如不采用氮气作为保护气层,则可使用**燥度的空气,空气干燥剂可以完全***空气里的湿气。泵送异氰酸酯的管路系统应配置有过滤器或滤网以过滤掉晶粒,如有任何晶粒体,需不间断地循环清理系统。耐污能力强,使用寿命长。

目的都在于提高齿轮泵的容积效率、机械效率、降低齿轮泵噪声。(3)合理确定泵齿轮参数,减小流量脉动;流量脉动将导致系统产生振动和噪声,这是与现代液压系统的要求不符的。内啮合齿轮泵和多齿轮泵(复合齿轮泵)都是降低流量脉动的很好的方法。(4)合理地设计卸荷槽,彻底解决齿轮泵的困油现象;当重叠系数‘>1时,齿轮泵在啮合过程中,前一对齿尚未脱开啮合,后一对齿己进入啮合,所以同时啮合的齿就有两对。因此在两对齿之间形成了和吸压油腔均不相通的闭死容积,即困油容积,随着齿轮的旋转,闭死容积的大小还会发生变化,这就是困油现象。由于液体的可压缩性很小,当困油容积由大变小时,存在于困油容积中的液体受挤压,压力急剧升高,**超过齿轮泵的工作压力,同时困油容积中的液体也从一切可泄漏的缝隙中强行挤出,使轴和轴承受到很大的冲击载荷,产生很大的径向力,增加功率损失,并使液体发热,引起噪声和振动,降低齿轮泵的工作平稳性和寿命;当困油容积由小变大时,形成真空,使溶于液体中的空气分离出来,产生气泡,带来气蚀、噪声、振动、流量脉动等危害。内啮合齿轮泵过渡区的压力变化是导致齿轮泵噪声的主要原因。本文所研究的IPH型泵在高压腔开有三角槽。满足各种工业应用的需求。高速内啮合齿轮泵服务

HG内啮合齿轮满足各种工业应用的需求。高速内啮合齿轮泵服务

因此压力升降较为缓慢而平滑,不会引起月牙板等机件的振动。这样,内啮合齿轮泵的噪声很低。本章节的技术总结:对泵齿轮设计参数选取时,首先要考虑的是它对齿轮泵性能的影响,其次,才考虑的是普通传动齿轮设计时考虑的内容,诸如重合度、轮齿干涉、轮齿强度等问题。通过以上泵齿轮参数对齿轮泵性能参数影响关系的分析,得出以下结论:(1)泵齿轮的齿数对流量脉动起重要的作用,并且对齿轮泵的噪声和振动也有较大的影响。(2)泵齿轮模数对齿轮泵排量起主要的作用。模数的影响远远大于齿数的影响。因此,在齿轮泵排量确定的情况下,应尽可能的增大泵齿轮的模数,而不是增大齿数。(3)齿顶高系数和变位系数是以增大泵齿轮齿顶圆为目的,以提高齿轮泵的性能,但齿顶高系数和变位系数的确定应是在考虑泵齿轮正常啮合条件下选取的,必须保证合理的重合度。正确合理的确定这两个系数对齿轮泵性能的优化有重要的意义。(4)齿顶隙处的泄漏量与泵齿轮的齿宽有着直接的关系。减小齿宽,能够减小泄漏量。但在设计中应注意的是过小的齿宽会使齿轮泵在结构上无法保证进出油口的尺寸。(5)泵齿轮的顶隙不能太大。太大的顶隙会造成轮齿困油量的增加。高速内啮合齿轮泵服务

- 什么是液压阀企业 2025-05-30

- 国内柱塞马达方案 2025-05-30

- 闭式柱塞马达排量 2025-05-30

- 全球内啮合齿轮泵驱动 2025-05-30

- 工业多路阀货源充足 2025-05-30

- 个性化内啮合齿轮泵安装调试 2025-05-30

- 天津柱塞泵配件 2025-05-30

- 广东压路机柱塞马达 2025-05-30

- 山东低噪音柱塞马达 2025-05-29

- 大型柱塞泵大小 2025-05-29

- 苏州智能搅龙焊接机定制 2025-05-30

- 浙江空洞超声扫描仪系统 2025-05-30

- 广东高压永磁电动滚筒砂石 2025-05-30

- 南京康宇多功能一体阀 2025-05-30

- 雨花台区无影灯工艺 2025-05-30

- 氮气防潮箱使用流程 2025-05-30

- 锂电池弹簧片销售厂 2025-05-30

- 上海移动式输送机维修联系方式 2025-05-30

- 温州11千瓦减速机厂家 2025-05-30

- 浙江点胶机器人推荐厂家 2025-05-30