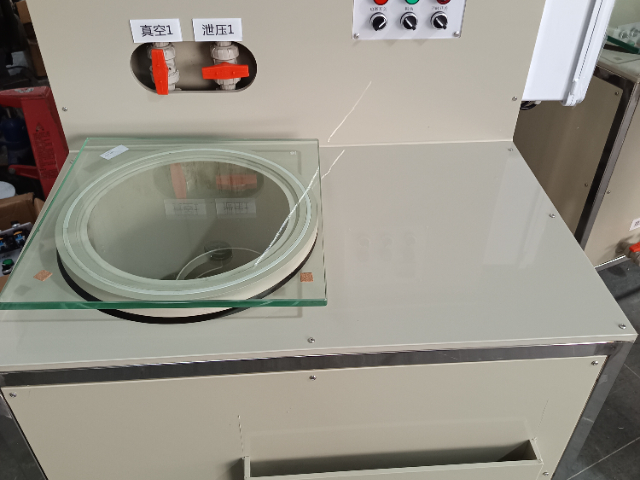

上海智能化真空机

如何选择适合的真空除油设备?

一、选型决策矩阵

1.必选项筛选

真空度:根据零件最小孔径确定(如孔径<0.3mm需-0.095MPa以上)。

罐体尺寸:按比较大工件尺寸+20%空间设计(避免碰撞)。

防爆等级:使用易燃脱脂剂时需选ATEX认证设备(如电子行业)

2.增值功能选择在线监测:

配置电导率传感器(实时监控漂洗效果)。

自动上下料:集成机器人系统(适合日均处理>5000件的产线)。

废液回收:内置蒸馏装置(降低危废处理成本30%以上)。

二、增值功能选择

1.在线监测:配置电导率传感器(实时监控漂洗效果)。

2.自动上下料:集成机器人系统(适合日均处理>5000件的产线)。

3.废液回收:内置蒸馏装置(降低危废处理成本30%以上)。 相比超声波清洗,真空除油避免了液体残留风险,特别适合航天、医疗器械等对洁净度要求严苛的领域。上海智能化真空机

真空除油设备,相比传统清洗工艺具有哪些明显技术优势?

以下是其重要优势的系统化解析,从材料兼容性方面来看:

1.优化低温保护工艺:

真空环境下液体沸点降低(如 50℃时水的沸点降至 - 0.08MPa),可实现 30~60℃低温除油,避免塑料 / 橡胶件变形或金属件氧化。典型应用:汽车 ABS 塑料件的精密除油。

2.无应力损伤:

负压环境消除液体静压(常压下 10m 水深产生 0.1MPa 压力),特别适合薄壁零件(壁厚<0.3mm)及脆性材料(如陶瓷基复合材料)。 低成本真空机真空负压 3 秒!0.1mm 微孔油渍无处藏!

志成达研发的真空机针对盲孔电镀,分析与解决方案:

盲孔产品易出现气泡残留致漏镀、镀层不均、结合力差等问题。改善需从多维度着手:

优化前处理,借助超声波强化除油、除锈、活化,提升表面亲水性;改良工艺参数,采用脉冲电流替代直流,控制电镀液温度并搅拌,减少浓差极化;引入负压技术,抽离盲孔空气,推动电镀液填充,增强金属离子迁移均匀性;调整电镀液配方,添加润湿剂降低表面张力,优化主盐与添加剂比例;升级设备,使用可调式挂具优化盲孔朝向,配备高精度控温、控压系统。通过前处理、工艺、技术、材料及设备的综合改进,有效解决盲孔电镀难题,提升镀层质量与产品良率。

盲孔产品的技术挑战

盲孔结构在精密制造领域具有广泛应用,但因其封闭性特征带来了独特的加工难题。传统工艺难以彻底孔内残留介质,尤其是微米级盲孔的深径比往往超过5:1,导致污染物滞留风险增加。随着半导体、医疗器械等行业对清洁度要求提升至纳米级,传统气吹或浸泡清洗方式已无法满足需求,亟需创新解决方案突破瓶颈。

负压技术的原理

负压处理系统通过构建可控真空环境,利用伯努利效应形成定向气流,在盲孔内部产生持续负压梯度。这种非接触式清洁技术可将孔内微颗粒、油脂及水汽等污染物有效剥离,并通过多级过滤系统实现污染物的彻底分离。相较于传统方法,负压技术可实现360度无死角清洁,尤其适用于复杂型腔结构的精密处理。 盲孔产品因结构复杂易藏污纳垢,真空除油技术可实现 360° 无死角渗透,确保精密部件表面达到超净标准。

真空机的盲孔产品电镀前处理的负压技术,多行业应用场景在汽车电子领域

负压技术用于IGBT模块散热孔的深度清洁,提升了模块的热循环寿命。医疗器械行业则将其应用于介入导管的内壁处理,确保生物相容性符合ISO10993标准。精密模具制造中,该技术可有效注塑过程中产生的脱模剂残留,延长模具使用寿命。环保节能优势分析与传统化学清洗工艺相比,负压处理技术可减少90%以上的水资源消耗和化学试剂使用。某光学元件厂商数据显示,采用该技术后单批次能耗降低65%,VOC排放量趋近于零。其模块化设计还支持设备快速改装,适应不同规格产品的柔性生产需求。 陶瓷微孔除油,烧结后零缺陷!安徽定制化真空机

真空除油设备配备防返油装置,避免真空泵油污染工件表面。上海智能化真空机

真空除油设备中,负压技术是通过降低处理环境的气压(形成真空状态)来增强除油效果的技术。其原理是:

负压技术的原理

1.降低液体沸点在真空环境下,液体(如脱脂剂、有机溶剂)的沸点降低(例如水在-0.1MPa时沸点约为30℃)。利用这一特性,可在较低温度下使液体沸腾,产生微小气泡,通过气泡破裂的冲击力剥离盲孔内的油污。

2.增强渗透与排液负压状态下,液体更容易渗透到盲孔深处,同时孔内残留的空气被抽出,避免气泡滞留。处理后恢复常压时,液体因压力差迅速排出盲孔,减少残留。 上海智能化真空机

- 阳极电泳设备电镀生产线批发商 2025-05-16

- 河南真空机选型指南 2025-05-16

- 深圳真空机售后 2025-05-16

- 安徽模块化真空机 2025-05-16

- 小型冷水机组成 2025-05-16

- 环保型真空机价格 2025-05-16

- 深圳龙门式铜锡电镀生产线私人定做 2025-05-15

- 福建零缺陷真空机 2025-05-15

- 浙江经济型电镀设备 2025-05-15

- 电镀高温散热冷水机设备 2025-05-15

- 海南网带输送机性能 2025-05-16

- 淮南煤矿防爆移动螺杆式空压机 2025-05-16

- 湖南综合折叠散热翅片 2025-05-16

- 海南鑫球不锈钢冲压板水箱 2025-05-16

- 天津开利350开利冷藏车设备 2025-05-16

- 沈阳现代立式加工中心图片 2025-05-16

- 吴中区掩膜板皮秒激光切割机激光打孔 打标 2025-05-16

- 山东选择涂覆机企业 2025-05-16

- 嘉定区库存非开挖管道修复哪家好 2025-05-16

- 黑龙江哪里金刚笔效果好 2025-05-16