山西船用密封环设备厂

在半导体制造、食品加工、制药等对洁净度要求极高的行业,碳化硅密封环起到了关键的防污染密封功能。在半导体晶圆制造过程中,任何微小的杂质颗粒进入设备内部,都可能导致晶圆表面缺陷,影响芯片的性能和良品率。碳化硅密封环凭借其高精度的密封性能和良好的化学稳定性,能够有效防止外界灰尘、颗粒以及化学污染物进入设备内部,确保晶圆制造环境的洁净。在食品加工和制药行业,碳化硅密封环可防止生产过程中的物料泄漏和外界污染物侵入,保证食品和药品的质量安全,符合行业严格的卫生标准和法规要求。其独特的晶体结构,使碳化硅密封环具备良好的抗热震性,适应温度骤变环境。山西船用密封环设备厂

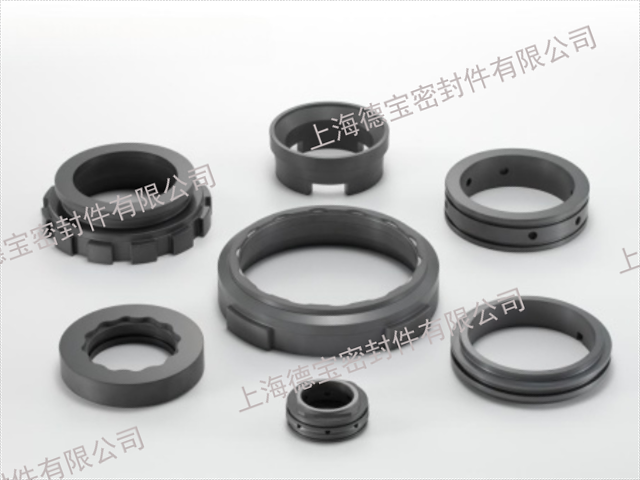

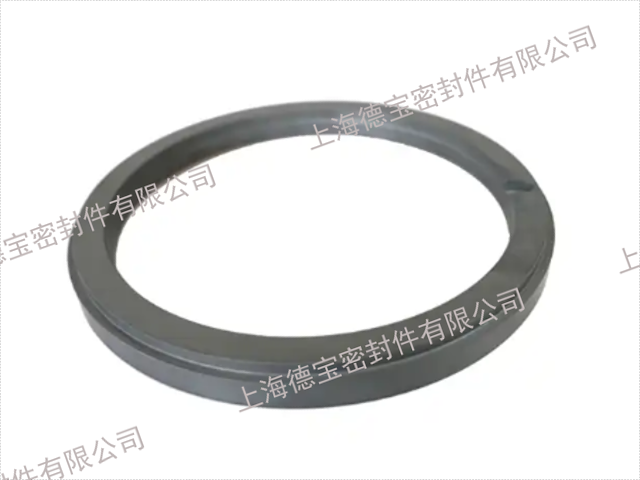

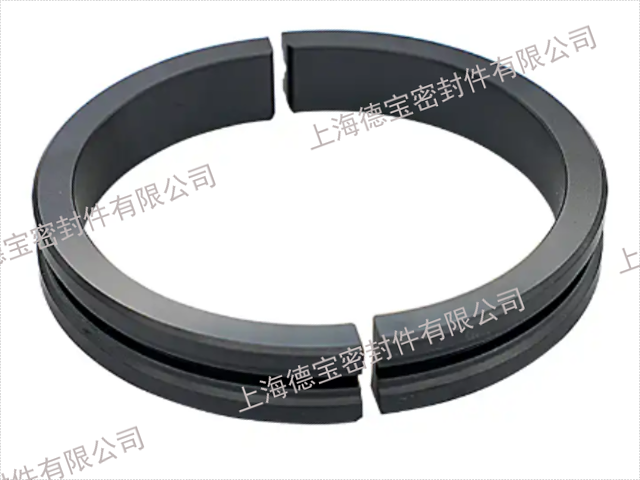

整体式碳化硅密封环由一整块碳化硅材料制成,这种结构使其在高压、高温、高速等恶劣工况下展现出独特优势。由于不存在拼接缝隙,整体式碳化硅密封环的密封性能更为可靠,能够有效防止气体、液体和固体颗粒的泄漏。在航空发动机的密封系统中,面临着高温燃气、高压气流以及高速旋转的极端工作条件,整体式碳化硅密封环凭借其整体结构的完整性和碳化硅材料的优异性能,能够稳定地维持密封效果,保障发动机的高效、安全运行,在对密封可靠性要求极高的航空航天领域具有不可替代的地位。无压微孔碳化硅密封环直销在新能源设备中,碳化硅密封环助力实现高效密封,推动行业绿色发展。

烧结是制备碳化硅密封环的关键步骤。对于无压烧结碳化硅,是以高纯、超细碳化硅粉为原料,加入少量烧结助剂,在 2100°C 的真空环境下高温烧结,所得制品几乎完全致密,具备优良的力学性能。在烧结过程中,精确控制温度曲线至关重要,升温速率、保温时间以及冷却过程都需要严格把控,以促使碳化硅颗粒充分结合,形成致密且稳定的结构。若烧结温度过高,可能导致密封环结构疏松;温度过低,则无法完全烧结,影响性能。合适的烧结工艺能明显提升碳化硅密封环的硬度、耐磨性、耐腐蚀性等关键性能,是决定产品质量的中心环节。

碳化硅作为一种共价键极强的非氧化物材料,其 Si-C 键离子性只 14%,这种独特的化学键结构赋予了碳化硅密封环诸多优异特性。高熔点(约 2700℃)使得它能在高温环境下保持稳定结构,即便在如冶金行业的高温炉窑、化工反应中的高温介质等场景中,也不易软化变形。超高硬度(莫氏硬度 9.5 级)让密封环具备出色的耐磨性,面对高速摩擦以及颗粒介质的冲刷,例如在输送含砂粒的矿浆或粉尘的管道设备中,能有效抵抗磨损,经测试,其耐磨性能是普通金属材料的 10 倍以上,从而大幅延长使用寿命。化学惰性强,在浓度高达 98% 的硫酸、30% 的氢氧化钠等强酸强碱介质中,几乎不发生化学反应,维持良好的密封性能,为其在化工、石化等严苛环境中的应用奠定了坚实基础。抗氧化的碳化硅密封环,在高温氧化环境中坚守岗位,维持密封系统长期有效。

在矿山、水泥、冶金等粉尘较多的工业环境中,碳化硅密封环发挥着重要的防尘密封功能。这些行业在生产过程中会产生大量的粉尘,如矿山开采过程中的矿石粉尘、水泥生产中的水泥粉尘等,粉尘一旦进入设备内部,会加剧设备部件的磨损,影响设备的正常运行。碳化硅密封环能够紧密贴合设备部件,阻止粉尘进入设备内部,保护设备的轴承、齿轮等关键部件免受粉尘侵害,延长设备的使用寿命,减少设备维护次数和成本。在矿山的带式输送机、水泥生产线的回转窑等设备中,碳化硅密封环的防尘密封功能可有效防止粉尘泄漏,改善工作环境,降低工人患职业病的风险。凭借出色的密封性能和耐用性,碳化硅密封环为设备高效运行提供有力保障。广西密封环供应

碳化硅密封环耐磨损,适配高温工况,为流体机械筑牢密封防线,延长设备使用寿命。山西船用密封环设备厂

碳化硅密封环成型工艺多样,干压成型适宜形状简单、批量较大的制品生产,通过在 100-300MPa 的压力下,使碳化硅原料在模具中成型,这种工艺生产效率高,单件生产周期可控制在 30 分钟以内,适用于如标准尺寸的轴封、简单结构的静环等产品。等静压成型则对单件少量、复杂形状的制品较为适宜,它采用液体介质传递压力,能使制品在各个方向均匀受压,从而使等静压碳化硅密封环的密度(可达 3.15g/cm3 以上)与性能均较干压制品更优,其抗弯强度可提升 20%-30%,适用于如异形密封环、带复杂槽道的动环等产品。不同的成型工艺会影响密封环的内部结构和性能,厂家需根据产品需求和生产规模合理选择成型方式,例如对于航空航天领域的密封环,多采用等静压成型以确保性能;而对于通用工业领域的大批量产品,则采用干压成型以降低成本,确保产品质量和生产效率的平衡。山西船用密封环设备厂

- 河北新能源机封碳化硅密封环 2025-07-17

- 河北泵用密封环销售 2025-07-17

- 福建机械密封环设备厂 2025-07-17

- 上海机械密封环价格 2025-07-17

- 北京无压烧结碳化硅密封环供应 2025-07-16

- 河北反应烧结碳化密封环价格 2025-07-16

- 浙江机械密封环推荐厂 2025-07-16

- 无压动静环密封环直销 2025-07-16

- 湖南机械密封环批发 2025-07-16

- 湖南微孔密封环销售 2025-07-16

- 广西耐用三菱防静电pvc板在线咨询 2025-07-17

- 福建异形加工件 2025-07-17

- 金华空气压缩机生产厂家 2025-07-17

- 无锡附近仪器仪表推荐货源 2025-07-17

- 江苏异形刀片哪个厂家好 2025-07-17

- 广东国内行星减速机哪家好 2025-07-17

- 广东电液伺服钢板弹簧疲劳试验机品牌 2025-07-17

- 广州24V底置式房车空调 2025-07-17

- 珠海智能仓库堆垛机 2025-07-17

- 陕西PROFINET阀岛 2025-07-17