湖北反应烧结碳化密封环推荐厂

深海环境具有高压、低温、腐蚀性强等特点,对设备密封提出了极高要求。碳化硅密封环凭借其耐高压、耐腐蚀以及良好的低温性能,成为深海设备密封的理想选择。在深海探测器、水下机器人等设备中,碳化硅密封环能够在高压海水的侵蚀下,保持稳定的密封效果,防止海水进入设备内部,保护电子元件和机械部件不受损坏,确保深海设备在极端环境下正常工作,为人类探索深海奥秘提供了关键的技术支持。安装碳化硅密封环时,首先要根据设备的工作条件和介质特性,选择合适的型号和尺寸。安装前,需对设备的密封槽进行彻底清洁,确保无杂质和污垢。将密封环正确放置在密封槽中,保证其与轴向和径向的配合间隙适当,采用合适的紧固方式,如螺栓紧固或压盖紧固时,避免过度紧固导致密封环损坏。在维护方面,定期清洁碳化硅密封环,可延长其使用寿命。要避免密封环受到剧烈的冲击和压力,控制好温度变化,及时检查密封环的磨损和腐蚀情况,必要时进行更换,以确保设备的密封性能始终处于良好状态。碳化硅密封环的安装便捷,且后期维护简单,深受设备制造商青睐。湖北反应烧结碳化密封环推荐厂

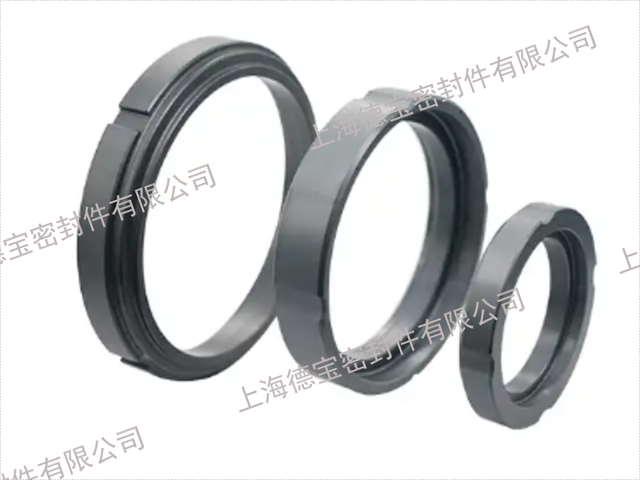

碳化硅密封环能够适应多种复杂工况,在不同的温度、压力、介质等条件下都能保持良好的密封性能。从高温熔炉到深海低温高压环境,从强腐蚀性的化工介质到含有大量颗粒的矿浆,碳化硅密封环凭借其优异的材料性能和结构设计,都能满足设备的密封需求。在一些特殊的工业生产过程中,设备可能同时面临高温、高压、腐蚀性和磨损性等多种恶劣因素的影响,普通密封材料难以胜任,而碳化硅密封环却能在这种复杂工况下稳定运行,确保设备正常工作。在垃圾焚烧发电厂的高温、高粉尘、腐蚀性气体环境中,碳化硅密封环可有效密封垃圾焚烧炉和烟气处理设备,保证发电过程的顺利进行。山西机械密封环推荐厂碳化硅密封环耐高温可达上千摄氏度,在冶金熔炉等高温设备中密封表现出色。

碳化硅密封环具有较低的摩擦系数,同时还具备良好的自润滑性能。在高速旋转设备中,如涡轮机械、离心泵等,传统密封环因摩擦系数高,会导致能量损耗大,设备效率降低,且摩擦产生的热量还可能影响设备的正常运行。碳化硅密封环凭借低摩擦系数,能有效减少密封摩擦和磨损,降低能量损耗,提高设备的运转效率。其自润滑性能使得在运转过程中无需频繁添加润滑剂,进一步减少了维护工作,保障了设备在高速旋转状态下的可靠运行,在对设备效率和稳定性要求较高的机械领域优势明显。

汽车和航空航天行业追求材料的轻量化和高性能。在新能源汽车的燃料电池电堆氢气循环泵密封中,碳化硅密封环可防止氢脆和化学腐蚀,氢气的渗透性强且易导致材料氢脆,碳化硅密封环的致密性(气孔率小于 0.5%)和化学稳定性能有效解决这一问题,确保氢气循环系统稳定运行,提升燃料电池的性能和安全性,使燃料电池电堆的效率提升 5% 以上。航空发动机辅助动力装置(APU)的轴承密封需耐高温燃气氧化,碳化硅密封环的轻量化(重量较金属密封环减轻 40%)和高温性能使其成为理想材料,既能减轻发动机重量,又能在 800℃以上的高温环境下可靠密封,保障发动机正常运转,某型航空发动机采用碳化硅密封环后,APU 的可靠性提升 20%,维护周期延长至 1000 小时以上。碳化硅密封环对不同介质的兼容性强,广泛应用于各类流体输送设备。

能源与电力行业对密封材料要求苛刻。在核电站中,主循环泵的密封环需耐受 300℃以上的高温高压水以及辐射环境,碳化硅陶瓷密封环能稳定运行,其抗辐射性能优异,在辐射剂量达 10?Gy 的情况下,性能变化小于 5%,满足这些极端条件。火力发电中,锅炉给水泵和烟气脱硫(FGD)系统面临飞灰磨损和酸性腐蚀问题,例如在 FGD 系统中,介质为 pH 值 2-4 的酸性浆液,含有大量石膏颗粒,碳化硅密封环的高温稳定性和耐磨性使其成为推荐,可保证系统连续运行 8000 小时以上无需维护,减少停机维护时间,提高发电效率,某 300MW 火电机组采用碳化硅密封环后,年发电量提升约 2%。精密加工的碳化硅密封环,尺寸精度高,适配多种机械设备,满足不同工况需求。船舶船用机封动静环密封环直销

新型碳化硅密封环采用环保材料制造,在满足高性能密封的同时,符合绿色发展理念。湖北反应烧结碳化密封环推荐厂

整体式碳化硅密封环由一整块碳化硅材料制成,这种结构使其在高压、高温、高速等恶劣工况下展现出独特优势。由于不存在拼接缝隙,整体式碳化硅密封环的密封性能更为可靠,能够有效防止气体、液体和固体颗粒的泄漏。在航空发动机的密封系统中,面临着高温燃气、高压气流以及高速旋转的极端工作条件,整体式碳化硅密封环凭借其整体结构的完整性和碳化硅材料的优异性能,能够稳定地维持密封效果,保障发动机的高效、安全运行,在对密封可靠性要求极高的航空航天领域具有不可替代的地位。湖北反应烧结碳化密封环推荐厂

- 上海微孔密封环直销 2025-08-01

- 搅拌机械密封碳化硅密封环直销 2025-07-31

- 耐强酸碱性碳化硅密封环现货 2025-07-31

- SSIC+C无压烧结加碳密封环定制 2025-07-31

- 河北泵用密封环现货 2025-07-31

- 山东无压烧结碳化硅密封环直销 2025-07-31

- 江西机械密封件密封环 2025-07-31

- 福建耐酸碱碳化硅动静环密封环 2025-07-31

- 上海微孔密封环厂家 2025-07-31

- 安徽釜用密封环定制 2025-07-31

- 深圳小五轴技术 2025-08-01

- 温州船舶机械油缸推荐厂家 2025-08-01

- 台州电镀辊厂家 2025-08-01

- 全国自动化复合肥盘式成球机 2025-08-01

- 福建单通道气密检漏仪 2025-08-01

- 江西英国皇室御用防火柜官网 2025-08-01

- 天津柴油机进气切断阀 2025-08-01

- 肇庆销售锡膏印刷机销售公司 2025-08-01

- 徐汇区智能客服用户体验 2025-08-01

- 哈尔滨防爆温控设备 2025-08-01