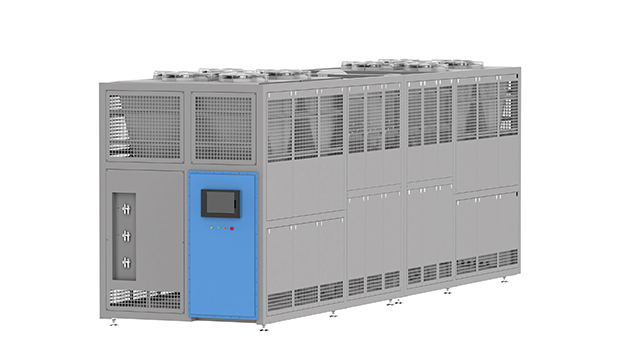

成都切削油低温蒸发浓缩系统

了解了低温蒸发技术原理及设备情况后,为了在工业生产过程中降低能耗及提高热利用率从而达到理想的运行成本要求,人们将前面提到的多效蒸发技术和机械蒸汽再压缩技术、真空技术等相结合便衍生出了现阶段普遍使用的低温多效蒸发设备、MVR蒸发设备(两种技术的差别请查前文),由此大幅度降低了吨蒸发的运行成本(以水为例一般在40-70元不等)。如果将低温蒸发设备的操作温度控制在50-60℃,热利用效率会升高,相同热源的情况下较80-95℃的蒸发就能够获得更多的蒸发量,同时作为蒸发器的热源也可以选择一些低品位的工业废热,相较于利用新鲜蒸汽蒸发而言,一方面实现了能量的多级利用,另一方面实现了节能减碳的目的。即使将鼓风机的能耗以及废水循环的电耗都计算在内,利用低品位热源的低温蒸发设备的运行成本也可以很好的控制在30元/吨水上下。再者由于设备运行温度低,所以在加工选材的选择方面较高温蒸发有极大的优势,甚至部分选择塑料材料代替金属使加工成本得到进一步的优化。使用先进的传感器监控系统,可以实时监测低温蒸发过程中的各项参数变化。成都切削油低温蒸发浓缩系统

油田废液处理:稠油废液具有含油量高、悬浮物高、矿化度高等特点,一般通过盘管加热办法进行油水分离,所需热量一般由锅炉供给,锅炉燃烧需要大量品质的水源供给,加热到一定温度的水进入盘管进行换热,现场取水比较困难,一般采用蒸发工艺将油田废液蒸发处理为品质锅炉给水,这样既实现了油田水的处理,还为锅炉提供了优良水源,形成一个良好的资源再循环、再利用模式。用低温蒸发处理油气田污水站、高含盐高硬度稠油污水、高含硫气田废液处理。稠油废液处理后的二氧化硅浓度≤ 50 mg/L,油含量≤2.0 mg/L,蒸发得到的蒸馏水电导率只有17 μS/cm, 均满足对锅炉给水要求。含硫废液通过添加复合碱、混凝剂、絮凝剂进行软化,深度处理回用热采锅炉,通过合理规划结合其它水处理工艺实现零排放。河北低温蒸发设备供应商在实验室中,低温蒸发设备常用于样品浓缩,帮助科研人员获取高纯度的化合物。

低温蒸发器的选购要点:在选购低温蒸发器时,有几个关键要点需要考虑。首先,设备材质的选择至关重要,它需要根据物料的特性来决定,例如,不锈钢或钛合金等材质可能更适合某些特定的应用。其次,蒸发面积也是一个重要的考量因素,它直接影响到蒸发效率,因此需要根据实际产量需求来选择。此外,加热方式也是一个不容忽视的方面,需要综合考虑能耗和设备性能来做出较佳选择,例如电加热或蒸汽加热等。同时,冷却系统也需要根据蒸发器和物料的特性来挑选,以确保冷凝效果达到预期。

垃圾渗滤液浓缩:通过离心分离和压滤等措施,浓缩液得到进一步减量化处理,脱出的液体可返回到低温蒸发器前端进行循环蒸发。较终,产生的冷凝液达到排放或回用标准。深入的研究表明,低温蒸发处理技术能有效将渗滤液中的水分离出来,同时挥发性有机酸、氨和挥发性烃会随着蒸汽进入冷凝液。而无机物、重金属和大部分有机物则残留在浓缩液中。经过处理,冷凝液中的COD、TDS与NH3-N含量均明显下降,蒸发处理工艺可将渗滤液浓缩到原体积的2%~10%左右。此外,低温蒸发技术还被用于废弃物处理,有助于实现资源再利用和减排目标。

低温蒸发器的技术亮点不仅体现在其普遍的应用领域上,还体现在其独特的蒸发原理和节能特性上。其主要在于利用真空泵降低蒸发器内部压力,进而降低溶液的沸点,使得蒸发过程能在较低温度下进行。这一原理不仅降低了能耗,还避免了高温对设备材料的腐蚀,延长了设备使用寿命。同时,低温蒸发器还采用热交换技术回收部分热能,进一步优化能源效率。在某些系统中,还采用蒸汽压缩机进一步压缩蒸汽,提高其温度和压力,使其在系统中循环使用,作为加热其他溶液的热源。在电子工业中,低温蒸发设备用于清洗剂的回收与再利用。宁波低温蒸发设备定制厂家

低温蒸发设备能有效分离混合物中的有用成分,提高资源利用率。成都切削油低温蒸发浓缩系统

节能特性:低温蒸发器利用低温热泵原理,将蒸发过程中产生的低温蒸汽经过压缩机提升温度后进行再利用,从而大幅减少了额外热能的消耗。相比传统的蒸发技术,它能够明显降低运行成本。热交换:蒸发器内配备的热交换器能够回收部分热能,进一步提升整个系统的能源效率。工业废液处理:低温蒸发技术在工业废液处理方面展现出明显优势。它能够有效地处理高浓度有机废液,如垃圾渗滤液等,具有工艺链短、操作简便、自动化程度高以及浓缩效率高等特点。此外,该技术还能在废液资源化利用、特种废液处理等方面发挥重要作用。成都切削油低温蒸发浓缩系统

- 清洗废液低温蒸发设备供应商 2025-06-11

- 郑州废溶剂溶剂回收机 2025-06-11

- 工业污泥干燥机型号 2025-06-11

- 多功能蒸馏装置定制厂家 2025-06-11

- 多功能蒸馏回收机生产厂家 2025-06-10

- 昆明防爆溶剂回收机 2025-06-10

- 含镍废水低温蒸发设备加工定制 2025-06-10

- 真空溶剂回收机厂家 2025-06-10

- 江苏油墨溶剂回收机安全高效 2025-06-10

- 江苏蒸馏提纯装置 2025-06-10

- 南通五轴数控机床电主轴哪里有卖 2025-06-11

- 河源滚筒输送线生产厂家 2025-06-11

- 福建新能源不锈钢反应釜 2025-06-11

- 山东固定式气动葫芦生产厂家 2025-06-11

- 扬州钢绞线售后服务 2025-06-11

- 山东车载开利冷藏设备售后服务 2025-06-11

- 泉州新能源捷博特机械手生产厂家 2025-06-11

- 虹口区直销压缩机图片 2025-06-11

- 贵州煤矿掘进机 2025-06-11

- 湖北隔膜式蓄能器 2025-06-11